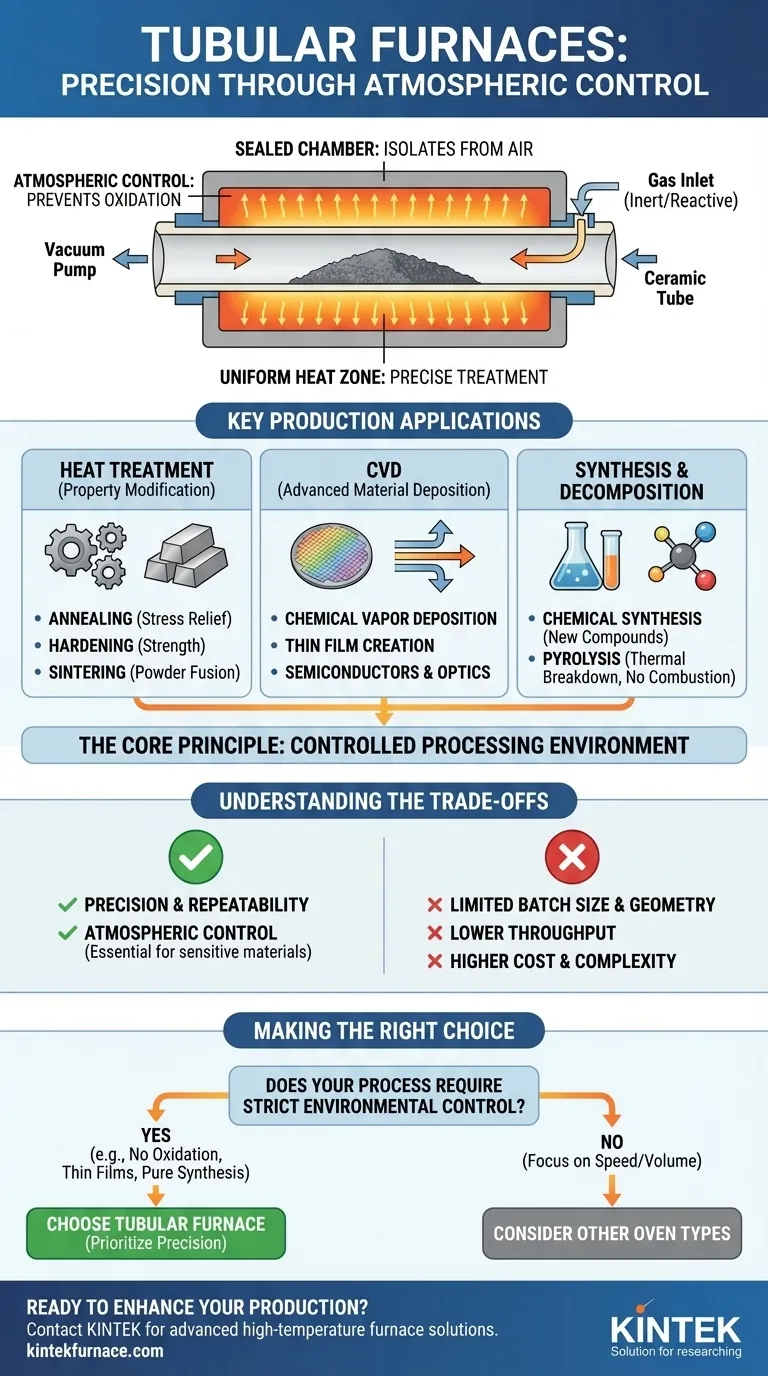

En esencia, un horno tubular se utiliza en la producción para procesos térmicos de alta temperatura que exigen un entorno estrictamente controlado. Sus principales aplicaciones incluyen modificar las propiedades del material mediante tratamiento térmico—como el recocido y la sinterización—y sintetizar materiales avanzados, como las películas delgadas utilizadas en semiconductores.

La decisión de utilizar un horno tubular en la producción está impulsada por la necesidad de control atmosférico. Su valor único no es solo calentar un material, sino calentarlo dentro de un vacío gestionado con precisión o en un entorno de gas específico para lograr resultados imposibles al aire libre.

El Principio Central: Un Entorno de Procesamiento Controlado

La característica definitoria de un horno tubular es su cámara cilíndrica. Este diseño no es arbitrario; es fundamental para su función de crear un entorno de procesamiento altamente aislado y uniforme.

Aislar el Material del Aire

El tubo, generalmente hecho de cerámica, cuarzo o una aleación metálica, se puede sellar en ambos extremos. Esto permite a los operadores extraer el aire ambiente para crear un vacío o, más comúnmente, purgar la cámara y llenarla con un gas específico.

Esta capacidad es fundamental para prevenir la oxidación y otras reacciones químicas no deseadas que ocurrirían si los materiales se calentaran en presencia de oxígeno. Permite el procesamiento con gases inertes (como argón o nitrógeno) o gases reactivos dependiendo del resultado deseado.

Lograr un Calor Uniforme y Preciso

Los elementos calefactores rodean el exterior del tubo, proporcionando calor radiante. Esta configuración crea una zona de temperatura altamente uniforme a lo largo del tubo, lo cual es esencial para garantizar que cada parte del lote reciba exactamente el mismo tratamiento térmico.

Esta precisión es clave para la repetibilidad requerida tanto en la producción industrial a gran escala como en la de lotes pequeños.

Aplicaciones Clave en la Producción

Aunque son versátiles, los hornos tubulares destacan en varios procesos de producción específicos y de alto valor.

Modificación de Propiedades del Material (Tratamiento Térmico)

Muchas industrias dependen del calor para alterar la estructura física o química de un material.

El recocido (annealing) es un proceso de calentamiento y enfriamiento lento utilizado para ablandar metales, mejorar la ductilidad y aliviar tensiones internas. El endurecimiento (hardening) implica un calentamiento controlado y un enfriamiento rápido para aumentar la resistencia de un material.

La sinterización es un proceso utilizado en cerámica y metalurgia para fusionar polvos en una masa sólida y coherente aplicando calor por debajo del punto de fusión del material. La atmósfera controlada previene impurezas y asegura una unión adecuada.

Deposición de Materiales Avanzados (CVD)

La Deposición Química de Vapor (CVD) es un proceso fundamental en las industrias de semiconductores y nanotecnología. En CVD, los gases precursores se introducen en el tubo calentado donde reaccionan y se descomponen.

El resultado es la deposición de una película delgada o recubrimiento de alta pureza y alto rendimiento sobre un sustrato. Así es como se construyen muchos de los materiales complejos y estratificados en microchips y óptica avanzada.

Síntesis y Descomposición

Los hornos tubulares son reactores químicos en pequeña escala efectivos. Se utilizan para la síntesis química, donde el calor impulsa una reacción para crear nuevos compuestos.

También se utilizan para la pirólisis y la descomposición térmica, procesos que utilizan el calor en un entorno sin oxígeno para descomponer materiales complejos (como polímeros) en componentes más simples sin combustión.

Comprender las Compensaciones

La precisión de un horno tubular conlleva limitaciones importantes que deben considerarse en un contexto de producción.

Tamaño de Lote y Geometría Limitados

La forma tubular restringe inherentemente el tamaño y la forma de los componentes que se pueden procesar. Es ideal para piezas pequeñas, polvos, obleas o alambres, pero poco práctico para artículos grandes o voluminosos.

Menor Rendimiento

En comparación con los hornos de lote abiertos más grandes, el proceso de carga, sellado, purga de la atmósfera, calentamiento, enfriamiento y descarga de un horno tubular suele ser más lento. Esto lo hace menos adecuado para la fabricación de gran volumen y bajo margen donde la velocidad es el principal motor.

Mayor Costo Relativo y Complejidad

Los sistemas requeridos para el bombeo de vacío, la mezcla y entrega de gas, y el control preciso de la temperatura añaden un costo y una complejidad significativos en comparación con un horno de tratamiento térmico simple. Esta inversión solo se justifica cuando el control atmosférico es un requisito innegociable.

Tomar la Decisión Correcta para Su Proceso

Decidir si un horno tubular es apropiado depende completamente de si su proceso requiere el control ambiental que proporciona.

- Si su enfoque principal es modificar propiedades de volumen como la dureza o la liberación de tensión: Un horno tubular es esencial solo si el material no puede tolerar ninguna oxidación superficial o contaminación por aire.

- Si su enfoque principal es crear recubrimientos avanzados o películas delgadas: Un horno tubular CVD especializado es a menudo la herramienta estándar y necesaria para el trabajo.

- Si su enfoque principal es sintetizar o analizar compuestos químicos sensibles: El entorno sellado y controlado de un horno tubular es innegociable para lograr resultados puros y predecibles.

En última instancia, seleccionar un horno tubular es una decisión de priorizar el control ambiental y la precisión del proceso sobre el rendimiento y el volumen brutos.

Tabla Resumen:

| Aplicación | Beneficio Clave | Ejemplos de Materiales |

|---|---|---|

| Recocido | Alivia el estrés, mejora la ductilidad | Metales, aleaciones |

| Sinterización | Fusiona polvos en masa sólida | Cerámicas, polvos metálicos |

| CVD | Deposita películas delgadas de alta pureza | Semiconductores, óptica |

| Síntesis | Crea nuevos compuestos en entorno controlado | Polímeros, productos químicos |

| Pirólisis | Descompone materiales sin combustión | Residuos, biomasa |

¿Listo para mejorar su producción con procesamiento térmico de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios y entornos industriales. Nuestra línea de productos, que incluye Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión