En la fabricación de semiconductores, los hornos tubulares no son solo calentadores; son instrumentos de precisión que crean los entornos hipercontrolados necesarios para construir circuitos integrados. Se utilizan para algunos procesos térmicos críticos: depositar películas ultrafinas de material sobre obleas de silicio, hacer crecer capas de óxido de alta pureza e introducir o activar átomos para modificar con precisión las propiedades eléctricas del silicio.

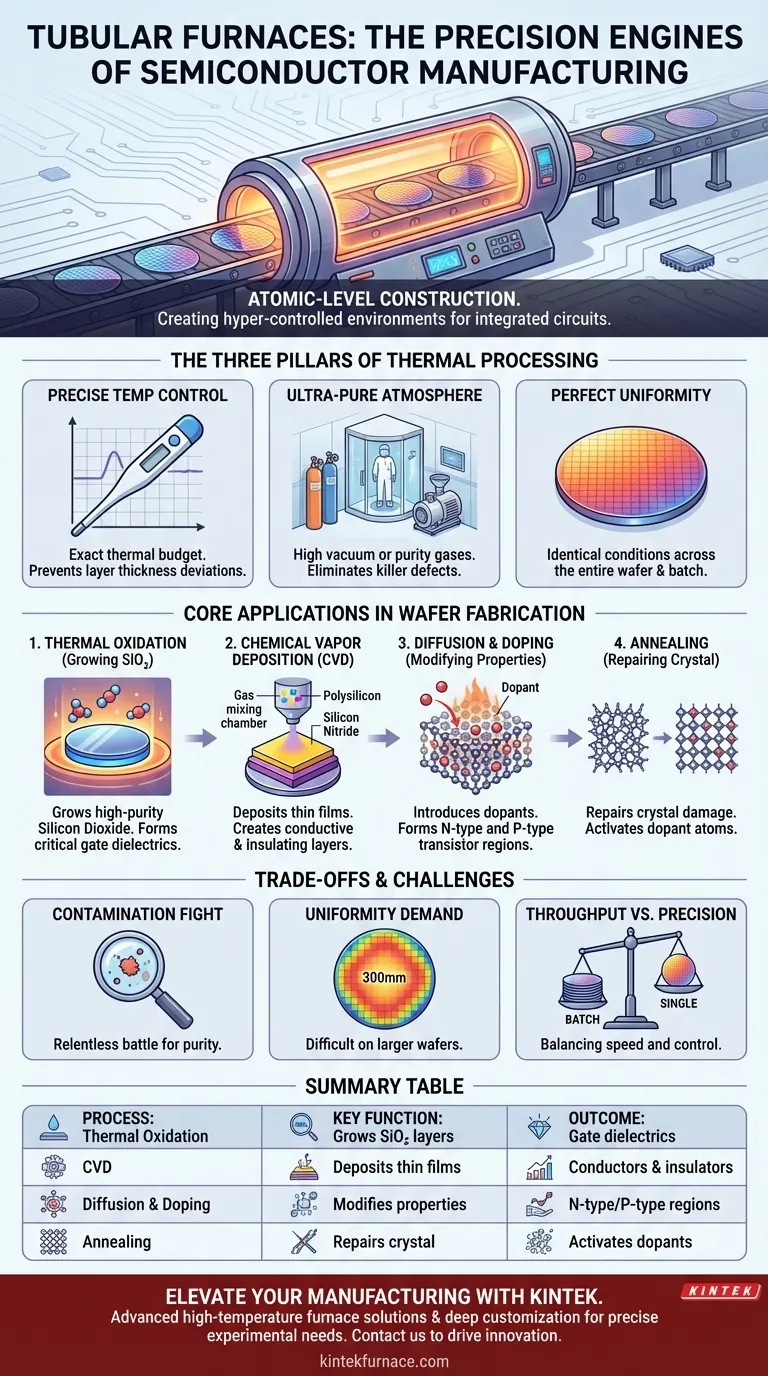

En esencia, la fabricación de un microchip es un proceso de construcción a nivel atómico. Los hornos tubulares proporcionan las tres condiciones innegociables para este trabajo: control de temperatura excepcionalmente preciso, una atmósfera de procesamiento ultrapura y una uniformidad de calentamiento perfecta en toda la oblea.

La base: por qué el procesamiento térmico es crítico

El procesamiento térmico es un paso fundamental para convertir una oblea de silicio en blanco en un procesador funcional. Los hornos proporcionan la energía necesaria para iniciar y controlar reacciones químicas y cambios físicos específicos en la superficie de la oblea.

Construyendo circuitos átomo por átomo

Los circuitos modernos tienen características que se miden en nanómetros. La creación de estas estructuras requiere depositar capas perfectas de material, a menudo de solo unos pocos átomos de espesor, y modificar el propio cristal de silicio.

Un horno tubular proporciona el presupuesto térmico estable y predecible —una combinación de temperatura y tiempo— necesario para garantizar que estos procesos ocurran correctamente y de forma repetible para millones o miles de millones de transistores en un solo chip.

Los pilares: temperatura, pureza y uniformidad

El control de la temperatura debe ser exacto. Una desviación de incluso unos pocos grados puede arruinar una oblea al cambiar el grosor de una capa crecida o la profundidad de los átomos difundidos, haciendo que los dispositivos finales sean inútiles.

La pureza es primordial. Estos hornos a menudo operan bajo alto vacío o se llenan con gases específicos de ultra alta pureza. Cualquier partícula o molécula no deseada puede actuar como un "defecto asesino", provocando un cortocircuito en un transistor y destruyendo el chip.

La uniformidad asegura que cada parte de la oblea —y cada oblea de un lote— experimente exactamente las mismas condiciones. Esto garantiza que un transistor en el borde de la oblea se comporte de forma idéntica a uno en el centro.

Aplicaciones principales en la fabricación de obleas

Los hornos tubulares son caballos de batalla para varios pasos indispensables en el flujo de fabricación. Están especializados para tareas específicas, a menudo denominadas por el proceso que realizan, como un "horno de difusión" o un "horno CVD".

Crecimiento de dióxido de silicio de alta pureza (Oxidación)

El proceso de oxidación térmica se utiliza para hacer crecer una capa de dióxido de silicio (SiO₂) en la superficie de la oblea. Esto se logra calentando la oblea de silicio en un ambiente que contiene oxígeno puro o vapor de agua.

Este óxido crecido es un aislante eléctrico excepcional, formando el "dieléctrico de puerta" crítico en un transistor, que controla el flujo de corriente.

Creación de capas aislantes y conductoras (Deposición)

La Deposición Química de Vapor (CVD) es un proceso en el que los gases reaccionan dentro del horno para formar una película sólida en la superficie de la oblea.

Esta técnica se utiliza para depositar varias capas esenciales, como polisilicio, que sirve como conductor para la puerta del transistor, y nitruro de silicio, que actúa como un aislante robusto o barrera protectora.

Modificación de las propiedades eléctricas (Difusión y Dopaje)

Para crear las regiones de tipo N y tipo P que forman los transistores, se deben introducir átomos de impureza específicos (dopantes) en la red cristalina del silicio.

La difusión es un proceso de alta temperatura en el que las obleas se calientan en una atmósfera que contiene gases dopantes. El calor da a los átomos dopantes suficiente energía para moverse, o difundirse, en el silicio, cambiando sus características eléctricas en áreas específicas.

Reparación y Activación del Cristal (Recocido)

Después de procesos como la implantación iónica (donde los dopantes se disparan hacia la oblea), la estructura cristalina del silicio se daña.

El recocido es un proceso de tratamiento térmico realizado en un horno que repara este daño cristalino. Críticamente, también proporciona la energía necesaria para "activar" los átomos dopantes, permitiéndoles integrarse eléctricamente en la red de silicio.

Comprensión de las ventajas y los desafíos

Aunque esenciales, el uso de hornos tubulares presenta importantes desafíos de ingeniería que definen la vanguardia de la fabricación de semiconductores.

La lucha constante contra la contaminación

Mantener la pureza es una batalla incesante. Los tubos de cuarzo utilizados en los hornos, los sistemas de suministro de gas y la robótica de manipulación de obleas deben estar impecablemente limpios. Incluso la más mínima fuga o desgasificación de material puede introducir contaminantes y devastar el rendimiento del dispositivo.

La demanda de uniformidad absoluta

A medida que las obleas han crecido (de 200 mm a 300 mm), asegurar que la temperatura sea idéntica en una superficie del tamaño de un plato se ha vuelto increíblemente difícil. Se requieren sofisticados elementos calefactores multizona y algoritmos de control avanzados para lograr esto.

Rendimiento vs. Precisión

Los hornos por lotes, que procesan muchas obleas a la vez, ofrecen un alto rendimiento pero hacen que lograr una uniformidad perfecta para cada oblea sea más desafiante. Los sistemas de procesamiento térmico rápido (RTP) de una sola oblea ofrecen un control superior pero con un rendimiento mucho menor. Los fabricantes deben equilibrar constantemente esta compensación entre velocidad y precisión.

Tomando la decisión correcta para su objetivo

El proceso de horno específico que utilice está dictado íntegramente por la capa o característica eléctrica que esté tratando de crear en la oblea.

- Si su enfoque principal es crear un aislante de puerta impecable: utilizará la oxidación térmica para hacer crecer una capa perfecta de dióxido de silicio con defectos mínimos.

- Si su enfoque principal es formar rutas conductoras o máscaras duras: confiará en la CVD para depositar películas como polisilicio o nitruro de silicio.

- Si su enfoque principal es definir el comportamiento eléctrico del transistor: utilizará hornos de difusión y recocido para introducir y activar dopantes con extrema precisión.

En última instancia, dominar estos procesos térmicos es fundamental para convertir una simple oblea de silicio en un circuito integrado complejo y potente.

Tabla resumen:

| Proceso | Función clave | Materiales/Resultados |

|---|---|---|

| Oxidación Térmica | Hace crecer capas de dióxido de silicio | Forma dieléctricos de puerta para transistores |

| Deposición Química de Vapor (CVD) | Deposita películas delgadas | Crea capas conductoras (polisilicio) y aislantes (nitruro de silicio) |

| Difusión y Dopaje | Modifica las propiedades eléctricas | Introduce dopantes para formar regiones tipo N y tipo P |

| Recocido | Repara el daño cristalino | Activa los dopantes y restaura la integridad de la red de silicio |

Eleve su fabricación de semiconductores con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos tubulares y otros sistemas como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento en procesos térmicos como la oxidación, deposición y dopaje. ¿Listo para optimizar la eficiencia de su laboratorio? Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su innovación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión