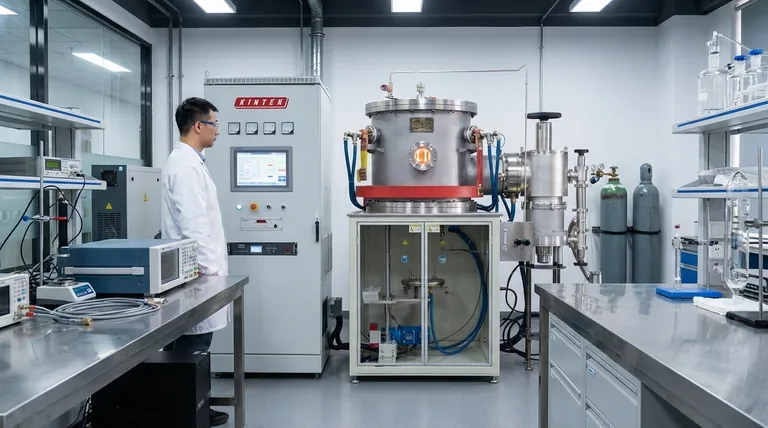

En esencia, un horno de recocido al vacío es una herramienta indispensable en la investigación de materiales electrónicos porque permite a los científicos calentar materiales en un entorno altamente controlado, libre de contaminación atmosférica. Este proceso se utiliza para probar y refinar las propiedades térmicas, eléctricas y mecánicas fundamentales de un material, proporcionando los datos críticos necesarios para desarrollar componentes electrónicos de próxima generación.

La función crucial de un horno de vacío no es solo el calor que aplica, sino el aire que elimina. Al eliminar gases reactivos como el oxígeno, los investigadores pueden aislar los efectos de la energía térmica en la estructura atómica de un material, asegurando que los cambios observados sean un resultado directo del proceso y no un subproducto de reacciones químicas no deseadas.

El Principio Central: Aislar el Calor de la Contaminación

El propósito principal de utilizar un vacío para el tratamiento térmico es crear un entorno que sea lo más puro posible. Este no es un detalle trivial; es fundamental para obtener resultados significativos en la ciencia de los materiales.

Por qué un Vacío es Imprescindible

Cuando los materiales se calientan en presencia de aire, pueden oxidarse. Esta oxidación altera fundamentalmente las propiedades superficiales y del volumen del material, enmascarando los verdaderos efectos del proceso de recocido.

Un horno de vacío elimina estos gases reactivos, previniendo la oxidación y otras formas de contaminación. Esto asegura que cualquier cambio en el material, como una conductividad mejorada o una tensión interna reducida, sea un resultado directo del ciclo controlado de calentamiento y enfriamiento.

Logrando el Refinamiento a Nivel Atómico

El recocido es un proceso diseñado para alterar la microestructura de un material. Puede aliviar las tensiones internas, aumentar la ductilidad y refinar la estructura de grano, lo que impacta directamente en el rendimiento eléctrico.

Al realizar esto en vacío, los investigadores pueden estar seguros de que estos cambios estructurales son impulsados puramente por la energía térmica reorganizando la red cristalina, y no por reacciones químicas con los gases atmosféricos. Esta precisión es vital para desarrollar materiales con comportamientos altamente específicos y predecibles.

Garantizar Datos Repetibles y Confiables

El progreso científico depende de la capacidad de repetir experimentos y obtener resultados consistentes. Los hornos de vacío proporcionan un entorno precisamente controlado y replicable.

Esto permite a los investigadores probar sistemáticamente cómo diferentes temperaturas de recocido, velocidades de rampa y tiempos de mantenimiento afectan a un material, generando los datos confiables necesarios para optimizarlo para una aplicación específica.

Aplicaciones Clave en I+D de Materiales Electrónicos

En el laboratorio, estos hornos se utilizan para dos funciones principales: evaluar materiales existentes y sintetizar materiales completamente nuevos. El entorno controlado es fundamental para ambos.

Evaluación de Propiedades del Material

Los investigadores utilizan hornos de vacío para someter nuevos materiales a condiciones de procesamiento simuladas. Pueden medir con precisión cómo cambian propiedades como la estabilidad térmica y la conductividad eléctrica después del tratamiento térmico.

Estos datos son cruciales para determinar si una nueva aleación, semiconductor o superconductor es adecuada para su aplicación prevista, desde un simple circuito hasta una compleja computadora cuántica.

Síntesis de Materiales Novedosos

Para materiales de vanguardia como los nanomateriales y las películas superconductoras, la pureza es primordial desde el momento de la creación. Un horno de vacío proporciona el entorno ideal de alta temperatura y alta pureza para la formación y el crecimiento del material.

Este proceso asegura que estos materiales altamente sensibles no se vean comprometidos por impurezas, lo que podría hacerlos inútiles.

Cerrando la Brecha entre Investigación y Fabricación

Los conocimientos adquiridos en I+D informan directamente a la fabricación a gran escala. Los procesos desarrollados y probados en un horno de vacío a escala de laboratorio se aplican posteriormente a las líneas de producción.

Esto incluye pasos críticos en la fabricación de la electrónica que usamos todos los días, como la difusión y la oxidación de obleas de semiconductores, así como la sinterización de componentes cerámicos como MLCC y NFC.

Comprender las Compensaciones

Aunque son esenciales, los hornos de vacío son una herramienta específica con su propio conjunto de consideraciones. Comprender sus limitaciones es clave para utilizarlos de manera efectiva.

Mayor Costo y Complejidad

Los sistemas de vacío, con sus bombas, sellos y manómetros asociados, son inherentemente más complejos y costosos de adquirir y mantener que los hornos atmosféricos estándar.

Ciclos de Proceso Más Lentos

Lograr un alto vacío requiere un tiempo de "bombeo" antes de que el ciclo de calentamiento pueda siquiera comenzar. Esto puede hacer que el tiempo total del proceso sea más largo en comparación con los tratamientos en un entorno de gas inerte o ambiente.

Cuándo es Suficiente una Herramienta Más Sencilla

Para materiales que no son sensibles a la oxidación o para procesos donde algún nivel de interacción atmosférica es aceptable o incluso deseado, un horno de gas inerte o atmosférico más simple y menos costoso puede ser una opción más práctica.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de recocido al vacío debe estar impulsada por los requisitos específicos de su material y el objetivo de su investigación.

- Si su enfoque principal es el descubrimiento fundamental de materiales: El horno es su herramienta para descubrir las propiedades intrínsecas de un material sin la interferencia de variables ambientales.

- Si su enfoque principal es el desarrollo de procesos: Utilice el horno para simular y optimizar con precisión los pasos de fabricación para mejorar el rendimiento, la fiabilidad y el desempeño de un producto final.

- Si su enfoque principal es mejorar la pureza del material: El entorno de vacío es innegociable para sintetizar o recocer materiales donde incluso trazas de contaminación pueden degradar el rendimiento.

Dominar el uso de un horno de vacío le otorga control directo sobre las propiedades de un material a nivel fundamental, transformando el potencial bruto en rendimiento diseñado.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Uso Principal | Tratamiento térmico al vacío para prevenir la oxidación y la contaminación para un análisis preciso de las propiedades del material. |

| Beneficios Clave | Control preciso de la temperatura, repetibilidad confiable de los datos y soporte para la síntesis de nanomateriales puros. |

| Aplicaciones | Evaluación de materiales (p. ej., estabilidad térmica), síntesis de materiales novedosos y vinculación de I+D con procesos de fabricación. |

| Consideraciones | Mayor costo y complejidad, ciclos de proceso más lentos en comparación con los hornos atmosféricos. |

Mejore su I+D de materiales electrónicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una profunda experiencia en I+D y fabricación interna, ofrecemos hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. Logre resultados precisos y libres de contaminación: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento