Seleccionar un horno de sinterización es una inversión fundamental que impacta directamente en la calidad del producto, la capacidad de producción y el costo operativo. La elección correcta se realiza evaluando sistemáticamente las propiedades específicas de su material y los requisitos de producción frente a las capacidades clave del horno, como el rango de temperatura, el control de la atmósfera, la capacidad de procesamiento y la automatización. Esto asegura que el equipo no sea solo un gasto de capital, sino un activo estratégico alineado con sus objetivos de fabricación.

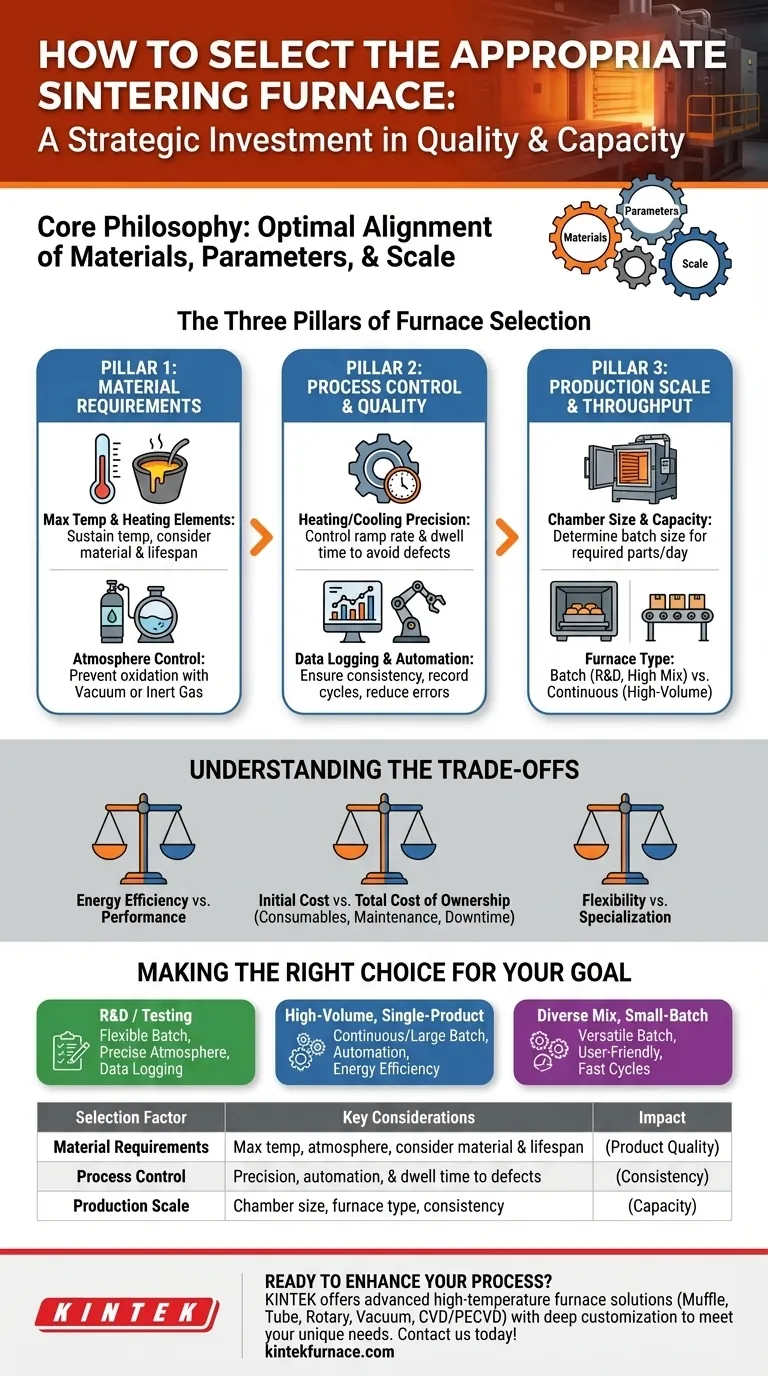

Su objetivo no es encontrar el único horno "mejor" del mercado. Es identificar el horno que representa la alineación óptima entre tres factores críticos: los materiales que procesa, los parámetros de su proceso y la escala de su producción.

Los Tres Pilares de la Selección del Horno

Un proceso de evaluación exhaustivo se construye sobre tres pilares fundamentales. Cada uno representa un conjunto de requisitos no negociables que reducirán su búsqueda y aclararán su decisión.

Pilar 1: Requisitos del Material

El material que va a sinterizar dicta las especificaciones fundamentales de rendimiento del horno.

Temperatura Máxima y Elementos Calefactores

Cada material tiene un rango de temperatura de sinterización específico. Su horno debe ser capaz de alcanzar y mantener cómodamente esta temperatura, con un margen para el desarrollo futuro de materiales. El material del elemento calefactor (p. ej., Kanthal, SiC, MoSi2) determina la temperatura máxima, la vida útil y la velocidad de rampa del horno.

Control de la Atmósfera

Muchos materiales avanzados, especialmente los metales, se oxidarán o reaccionarán de forma indeseable si se calientan en aire ambiente. El control de la atmósfera es esencial para prevenir estos defectos. Determine si su proceso requiere un vacío, un gas inerte (como Argón o Nitrógeno) o un entorno de gas reactivo específico.

Pilar 2: Control de Proceso y Calidad

La repetibilidad y la precisión son las piedras angulares de la fabricación de calidad. El sistema de control del horno es fundamental para lograr esto.

Precisión de Calentamiento y Enfriamiento

La capacidad de controlar con precisión la velocidad de cambio de temperatura (velocidad de rampa) y mantenerla a temperaturas específicas (tiempo de permanencia) es fundamental. Un control deficiente puede provocar choque térmico, agrietamiento o sinterización incompleta. Busque hornos con programación de múltiples etapas para crear perfiles de calentamiento complejos y repetibles.

Registro de Datos y Automatización

Para el aseguramiento de la calidad y la optimización del proceso, el registro de datos es invaluable. Proporciona un registro verificable de cada ciclo de producción. Las capacidades de automatización reducen el potencial de error humano, mejoran la consistencia y disminuyen los costos laborales, especialmente en operaciones de múltiples turnos.

Pilar 3: Escala de Producción y Rendimiento

Su horno debe coincidir con las demandas de producción de su negocio, tanto ahora como en el futuro.

Tamaño de la Cámara y Capacidad

El espacio de trabajo interno o el tamaño de la cámara dictan el tamaño de su lote. Calcule el rendimiento requerido en términos de piezas por día o por semana para determinar la capacidad de procesamiento necesaria. Siempre considere el crecimiento futuro en sus cálculos.

Tipo de Horno: por Lotes vs. Continuo

Los hornos por lotes procesan una carga a la vez y son ideales para I+D, producción de series pequeñas o una alta mezcla de piezas diferentes. Los hornos continuos (como los de tubo rotatorio o viga móvil) mueven las piezas a través de las zonas de calentamiento sobre una cinta transportadora, ofreciendo un mayor rendimiento para la producción estandarizada de gran volumen.

Comprensión de las Compensaciones

Cada diseño de horno implica compromisos. Ser consciente de ellos le permite tomar una decisión informada basada en sus prioridades.

Eficiencia Energética vs. Rendimiento

Los hornos de alto rendimiento que alcanzan temperaturas extremas o tienen velocidades de rampa muy rápidas suelen ser menos eficientes energéticamente. Evalúe la calidad del aislamiento y las clasificaciones de consumo de energía para comprender los costos operativos a largo plazo.

Costo Inicial vs. Costo Total de Propiedad

El precio de etiqueta es solo una parte de la ecuación. Considere el costo y la vida útil de los consumibles como los elementos calefactores y los termopares. Tenga en cuenta el programa de mantenimiento recomendado, la disponibilidad de servicio y el costo potencial del tiempo de inactividad.

Flexibilidad vs. Especialización

Un horno por lotes de propósito general ofrece una gran flexibilidad para procesar diferentes materiales y geometrías de piezas. Sin embargo, un horno continuo altamente especializado casi siempre será más eficiente y rentable para la producción en masa de un solo producto.

Tomando la Decisión Correcta para su Objetivo

Utilice su objetivo principal para guiar su decisión final.

- Si su enfoque principal es I+D o prueba de materiales: Priorice un horno por lotes flexible con programación avanzada, control de atmósfera preciso y registro de datos exhaustivo.

- Si su enfoque principal es la fabricación de un solo producto de alto volumen: Priorice un horno continuo o de lote grande con alta automatización, construcción robusta y excelente eficiencia energética.

- Si su enfoque principal es producir una mezcla diversa de piezas en lotes pequeños: Priorice un horno por lotes versátil con programación fácil de usar y ciclos de enfriamiento rápidos para minimizar el tiempo de cambio.

Elegir el horno de sinterización correcto es una inversión en la capacidad de su proceso y la calidad de su producto para los años venideros.

Tabla Resumen:

| Factor de Selección | Consideraciones Clave |

|---|---|

| Requisitos del Material | Temperatura máx., elementos calefactores, control de atmósfera (vacío, gas inerte) |

| Control de Proceso | Precisión de calentamiento/enfriamiento, registro de datos, automatización para repetibilidad |

| Escala de Producción | Tamaño de la cámara, rendimiento, tipo de horno por lotes vs. continuo |

| Compensaciones | Eficiencia energética vs. rendimiento, costo inicial vs. costo total, flexibilidad vs. especialización |

¿Listo para mejorar su proceso de fabricación con un horno de sinterización personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades únicas de experimentación y producción, impulsando la eficiencia y la calidad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales