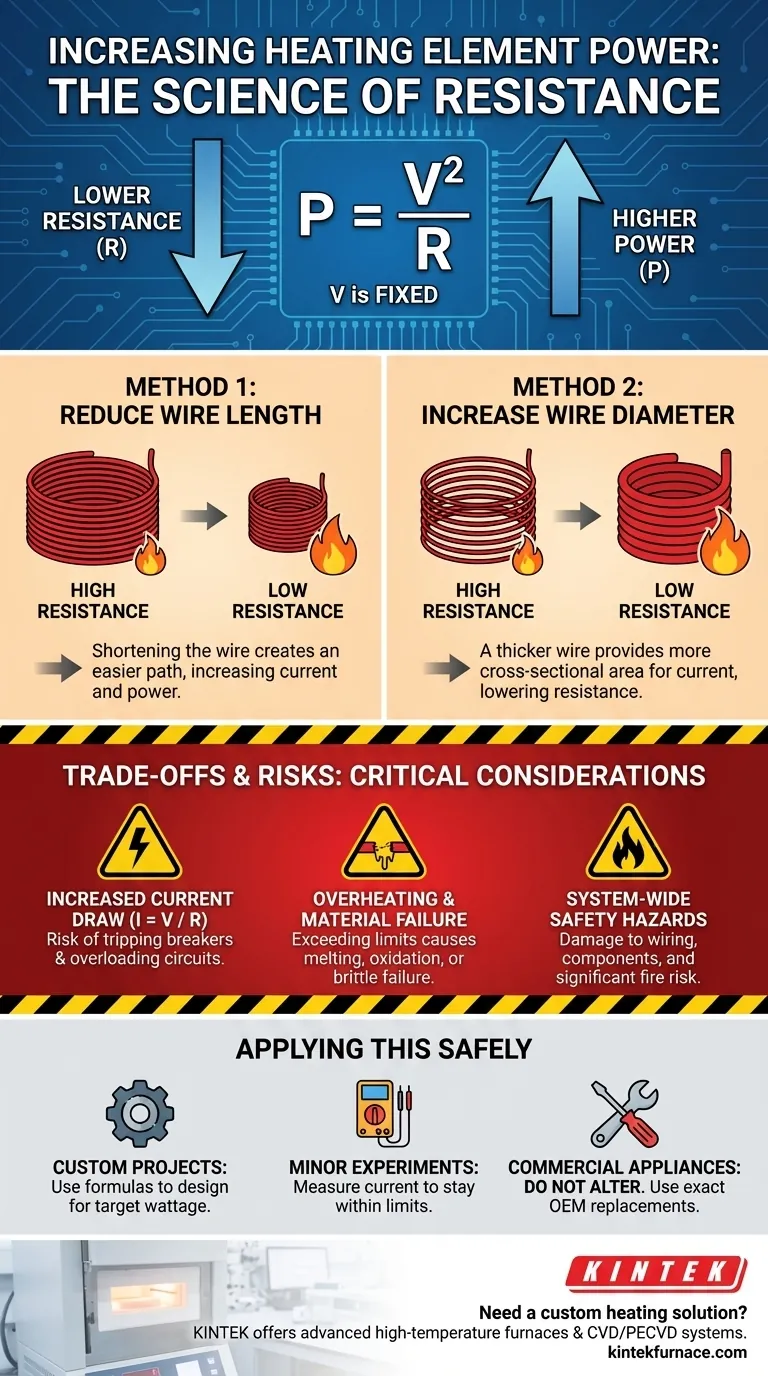

En resumen, se aumenta la potencia de un elemento calefactor disminuyendo su resistencia eléctrica. Las dos formas más comunes de lograr esto son reduciendo la longitud del cable del elemento o aumentando el diámetro de ese cable. Ambas acciones crean un camino más fácil para la electricidad, haciendo que el elemento consuma más corriente y produzca más calor a un voltaje dado.

El principio fundamental es una relación inversa: para aumentar la potencia de salida, debe disminuir la resistencia del elemento calefactor. Para cualquier dispositivo conectado a una toma de corriente estándar, el voltaje es fijo. Reducir la resistencia es la única forma de consumir más corriente y, por lo tanto, generar más calor.

La física de la potencia calorífica

Para modificar un elemento calefactor de forma eficaz, primero debe comprender la relación fundamental entre voltaje, resistencia y potencia. Esta relación rige cómo funcionan todos los calentadores resistivos, desde tostadoras hasta hornos industriales.

La fórmula de potencia que importa

Para un elemento calefactor conectado a una fuente de voltaje fijo como un tomacorriente de pared, la fórmula más importante es Potencia (P) = Voltaje (V)² / Resistencia (R).

Debido a que el voltaje (V) es constante, esta fórmula deja claro que la potencia es inversamente proporcional a la resistencia. Si reduce la resistencia, la potencia de salida aumenta. Si aumenta la resistencia, la potencia disminuye.

Cómo las dimensiones físicas dictan la resistencia

La resistencia de un cable está determinada por tres factores: su longitud, su área de sección transversal y el material del que está hecho (su resistividad).

Un cable más largo y delgado tiene mayor resistencia, mientras que un cable más corto y grueso tiene menor resistencia. Piense en ello como el agua que fluye a través de una tubería: una tubería larga y estrecha restringe el flujo más que una corta y ancha.

Método 1: Reducir la longitud del elemento

Al acortar el cable, se reduce la distancia total que la electricidad tiene que recorrer. Esto disminuye la oposición general a la corriente.

Con menos resistencia (R), la fórmula P = V²/R muestra que la potencia de salida (P) aumentará significativamente.

Método 2: Aumentar el diámetro del cable

Usar un cable más grueso para el elemento aumenta su área de sección transversal. Esto proporciona más espacio físico para que fluya la corriente eléctrica.

Este "camino más ancho" reduce drásticamente la resistencia del cable, lo que hace que consuma más corriente y produzca más calor para la misma longitud.

Comprender las compensaciones y los riesgos

Aumentar la potencia de un elemento calefactor no es un simple ajuste; tiene consecuencias críticas para todo el sistema eléctrico y la seguridad del dispositivo. Ignorar estas compensaciones puede provocar fallas en el equipo o incendios.

Mayor consumo de corriente

Reducir la resistencia de un elemento hará que consuma mucha más corriente eléctrica (Amperios). La fórmula es Corriente (I) = Voltaje (V) / Resistencia (R).

Los circuitos de su hogar están protegidos por disyuntores o fusibles clasificados para una corriente máxima (por ejemplo, 15 o 20 amperios). Un elemento modificado puede exceder fácilmente este límite, disparando el disyuntor o, en el peor de los casos, sobrecargando el cableado de sus paredes.

Sobrecalentamiento y falla del material

El elemento en sí se calentará significativamente más. Los cables de los elementos calefactores, como el Nicrom, están diseñados para funcionar hasta una temperatura máxima específica.

Empujar un elemento más allá de su potencia nominal diseñada puede hacer que se sobrecaliente, se oxide rápidamente, se vuelva quebradizo o simplemente se derrita, lo que lleva a una falla permanente.

Peligros de seguridad en todo el sistema

Un elemento calefactor es parte de un sistema más grande. La carcasa, el cableado y los componentes internos del dispositivo fueron diseñados para manejar el calor producido por el elemento original.

Aumentar drásticamente la potencia calorífica puede derretir componentes de plástico, dañar el cableado interno y crear un grave riesgo de incendio. Los electrodomésticos comerciales están cuidadosamente diseñados para la seguridad, y modificarlos anula esta protección.

Cómo aplicar esto a su proyecto

Antes de realizar cualquier cambio, debe evaluar su objetivo y el contexto de su proyecto.

- Si su enfoque principal es diseñar un nuevo elemento para un proyecto personalizado: Utilice las fórmulas de potencia (P=V²/R y R=ρL/A) para calcular la longitud y el diámetro precisos del cable necesarios para lograr de forma segura la potencia deseada.

- Si su enfoque principal es un pequeño aumento de potencia en un experimento controlado: Acortar ligeramente un elemento existente es el método más directo, pero debe medir el cambio en el consumo de corriente para asegurarse de no exceder los límites del circuito.

- Si su enfoque principal es reparar o modificar un electrodoméstico comercial: No altere el elemento calefactor. Es fundamental reemplazarlo con una pieza original del fabricante (OEM) exacta para mantener su seguridad e integridad operativa.

Comprender estos principios fundamentales le permite diseñar y trabajar con elementos calefactores de manera efectiva y, lo que es más importante, de forma segura.

Tabla resumen:

| Método | Acción | Efecto sobre la resistencia | Consideración clave |

|---|---|---|---|

| Reducir longitud | Acortar el cable | Disminuye | Riesgo de sobrecalentamiento y sobrecarga del circuito |

| Aumentar diámetro | Usar cable más grueso | Disminuye | Límites del material y compatibilidad del sistema |

¿Necesita una solución de calefacción personalizada para su laboratorio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar hornos avanzados de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y seguridad de su laboratorio con soluciones a medida.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO