Para maximizar la vida útil de sus elementos calefactores de carburo de silicio (SiC), debe centrarse en tres áreas clave: control operativo preciso, mantenimiento diligente y manipulación física cuidadosa. El factor operativo más crítico es hacer funcionar los elementos al voltaje más bajo posible que aún logre la temperatura requerida del horno, ya que esto gestiona directamente el proceso de envejecimiento del elemento.

La vida útil de un elemento de SiC no es una duración fija; es el resultado directo de su entorno operativo. El principio fundamental para prolongar su vida útil es gestionar la tasa de aumento de la resistencia —causada por la oxidación gradual— mediante un control meticuloso de la temperatura y el voltaje.

El Principio Fundamental: Gestión de la Resistencia a lo Largo del Tiempo

Los elementos de carburo de silicio son conocidos por su durabilidad y resistencia al estrés térmico. Sin embargo, no son inmunes al envejecimiento. Comprender este proceso es clave para prolongar su uso.

Por qué Envejecen los Elementos de SiC

El principal mecanismo de envejecimiento de un elemento de SiC es la oxidación lenta. Con el tiempo y a altas temperaturas, el material de carburo de silicio reacciona con la atmósfera del horno, lo que aumenta gradualmente la resistencia eléctrica del elemento.

A medida que aumenta la resistencia, el elemento requiere más voltaje para generar la misma cantidad de calor (Potencia = Voltaje² / Resistencia). Este proceso de envejecimiento es gradual pero inevitable.

El Papel Crítico del Control de Voltaje

Iniciar un elemento nuevo con el voltaje más bajo posible es la estrategia más efectiva para prolongar su vida útil. Esto proporciona el máximo "margen" en su fuente de alimentación.

A medida que el elemento envejece y su resistencia aumenta, puede aumentar gradualmente el voltaje para mantener la potencia de salida y la temperatura requeridas. Un elemento se considera al final de su vida útil cuando la fuente de alimentación ya no puede proporcionar suficiente voltaje para compensar la alta resistencia.

La Temperatura como Acelerador

Aunque los elementos de SiC están diseñados para temperaturas extremadamente altas, el calor actúa como un potente acelerador de la oxidación. Hacer funcionar un horno incluso ligeramente más caliente de lo necesario acelerará significativamente el aumento de la resistencia y acortará la vida útil del elemento.

Estrategias Prácticas para Prolongar la Vida Útil

La aplicación del principio fundamental implica acciones específicas y repetibles en sus operaciones diarias y programas de mantenimiento.

Optimice sus Parámetros Operativos

Opere siempre su horno a la temperatura efectiva más baja para su proceso. Evite establecer puntos de ajuste de temperatura innecesariamente altos, ya que esto no proporciona ningún beneficio y acorta activamente la vida útil del elemento.

Adapte su controlador de voltaje a las necesidades del elemento. Comience con bajo voltaje y solo auméntelo según sea necesario para mantener la temperatura durante la vida útil del elemento.

Implemente una Rutina de Mantenimiento Diligente

El mantenimiento regular del horno no es opcional. Inspeccione visualmente los elementos en busca de cualquier signo de daño físico, grietas o "puntos calientes" localizados que puedan indicar una falla inminente.

Asegúrese de que la cámara del horno esté libre de contaminantes. Ciertos vapores químicos o depósitos pueden reaccionar con el material de SiC y acelerar la degradación.

Asegure una Instalación y Manipulación Adecuadas

Los elementos de SiC son robustos bajo carga térmica, pero pueden ser frágiles. Deben manipularse con cuidado para evitar que se caigan o golpeen, lo que puede causar microfracturas que conducen a la falla.

Utilice los accesorios correctos, como correas de conexión de aluminio de alta pureza, para asegurar una excelente conductividad eléctrica. Fije los elementos con los accesorios de fijación adecuados sin apretar demasiado, ya que esto puede introducir estrés mecánico.

Comprensión de las Compensaciones y Errores Comunes

Evitar errores comunes es tan importante como seguir las mejores prácticas. Reconocer las compensaciones inherentes permite tomar decisiones operativas más informadas.

El Costo del Sobrecalentamiento

La relación entre la temperatura y la vida útil del elemento no es lineal. Un pequeño aumento en la temperatura de funcionamiento puede causar una disminución desproporcionadamente grande en la vida útil. Esta es la principal compensación entre la velocidad del proceso y el costo de reemplazo de componentes.

El Peligro del Estrés Mecánico

Nunca fuerce un elemento en su lugar. Apretar demasiado las abrazaderas o no permitir la expansión térmica puede introducir estrés mecánico que hará que el elemento se fracture y falle una vez que alcance la temperatura de funcionamiento.

Ignorar la Integridad de la Conexión

Una conexión eléctrica suelta o corroída crea un punto de alta resistencia. Este punto se sobrecalentará, dañando potencialmente el extremo del terminal del elemento (el "extremo frío") y el hardware de conexión, lo que provocará una falla prematura de todo el circuito.

Tomando la Decisión Correcta para su Proceso

Su estrategia operativa debe alinearse con su objetivo comercial principal, ya sea la máxima vida útil de los componentes o el máximo rendimiento de producción.

- Si su objetivo principal es maximizar la vida útil del elemento: Opere a la temperatura y voltaje efectivos más bajos, e implemente un estricto programa de inspección y mantenimiento.

- Si su objetivo principal es maximizar el rendimiento: Acepte una vida útil más corta del elemento como una compensación necesaria para funcionar a temperaturas más altas, pero aún así use el voltaje más bajo requerido para esa temperatura para evitar estrés innecesario.

- Si experimenta fallas frecuentes y prematuras: Audite inmediatamente sus procedimientos de instalación, configuraciones de control de energía y protocolos de manipulación para identificar las fuentes de estrés mecánico o eléctrico.

La gestión proactiva de sus elementos calefactores los transforma de un simple consumible en un activo predecible y fiable.

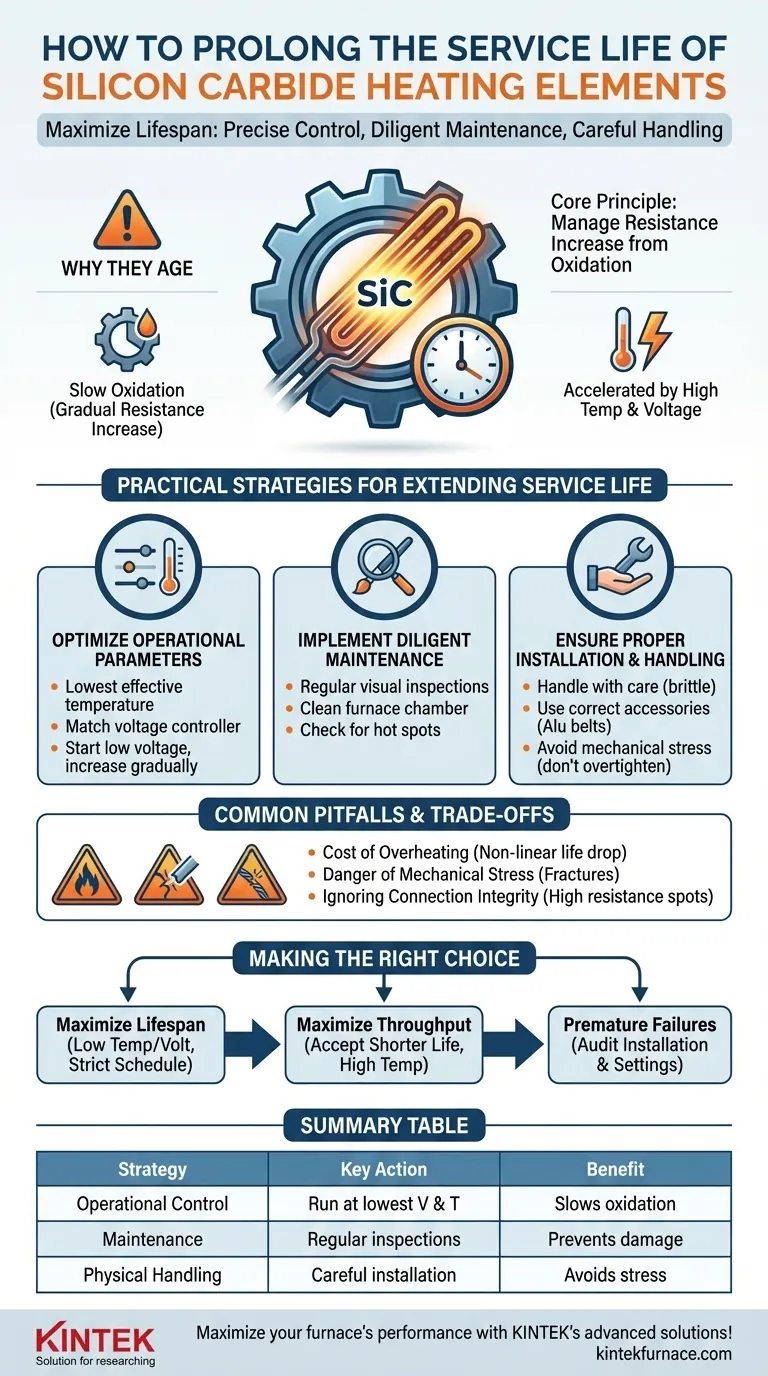

Tabla Resumen:

| Estrategia | Acción Clave | Beneficio |

|---|---|---|

| Control Operativo | Funcionar al voltaje y temperatura más bajos | Ralentiza la oxidación, prolonga la vida útil |

| Mantenimiento | Inspecciones regulares y horno limpio | Previene daños y contaminación |

| Manipulación Física | Instalación cuidadosa y uso de accesorios adecuados | Evita el estrés mecánico y las fallas |

¡Maximice el rendimiento de su horno con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón