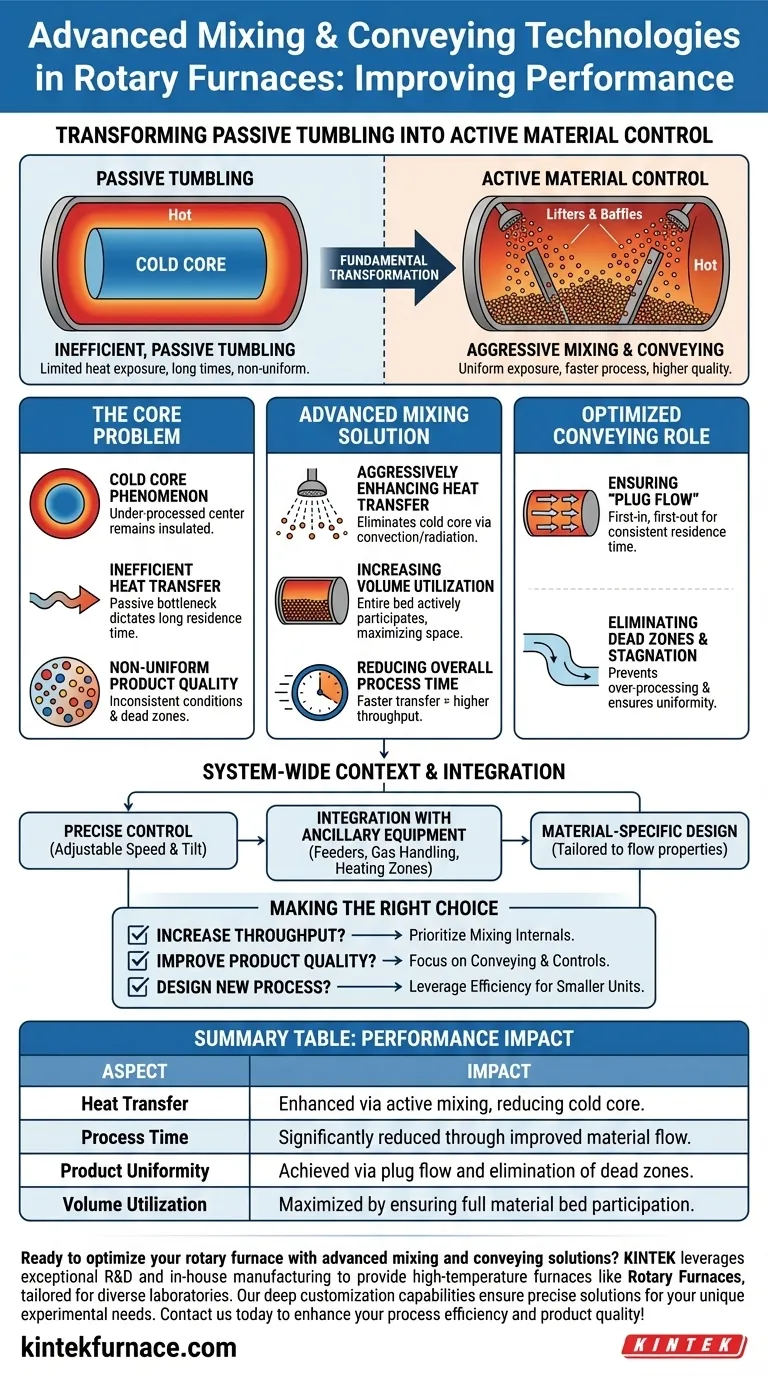

En esencia, las tecnologías avanzadas de mezcla y transporte mejoran el rendimiento del horno rotatorio al cambiar fundamentalmente la forma en que el material interactúa con el calor y la atmósfera del proceso. En lugar de un volteo pasivo, estos sistemas gestionan activamente el flujo de material para maximizar la transferencia de calor y masa, lo que a su vez reduce el tiempo de procesamiento, aumenta la utilización del volumen y asegura un producto final altamente uniforme. Esto permite diseños de hornos más pequeños y eficientes que pueden superar a unidades más grandes y menos sofisticadas.

El desafío central en cualquier horno rotatorio es superar el volteo pasivo e ineficiente del material. Las tecnologías avanzadas de mezcla y transporte resuelven esto transformando el horno de un simple contenedor en un entorno diseñado que fuerza activamente a cada partícula a ser procesada de manera uniforme.

El Problema Central: Limitaciones del Volteo Pasivo

En un horno rotatorio básico, el material simplemente se voltea sobre sí mismo a medida que el tambor gira. Esta acción aparentemente simple crea ineficiencias significativas en el proceso que limitan el rendimiento y la calidad.

El Fenómeno del "Núcleo Frío"

A medida que la cama de material se voltea, solo la capa superior está directamente expuesta a la fuente de calor y al gas del proceso. El material en el centro de la cama permanece aislado, creando un "núcleo frío" que se procesa insuficientemente.

Transferencia Ineficiente de Calor y Masa

El calor solo puede penetrar la cama de material lentamente por conducción desde la capa superficial expuesta. Esta transferencia pasiva es un cuello de botella importante, que dicta un largo tiempo de residencia para asegurar que todo el volumen alcance la temperatura objetivo.

Calidad de Producto No Uniforme

La combinación de una capa exterior caliente y un núcleo interior frío significa que las partículas experimentan condiciones muy diferentes. Además, las variaciones en el flujo pueden crear zonas muertas donde el material se estanca, o canales por donde pasa demasiado rápido, lo que resulta en un producto final no uniforme.

Cómo la Mezcla Avanzada Transforma el Proceso

Las tecnologías de mezcla avanzada atacan directamente el problema del "núcleo frío" forzando a la cama de material a darse la vuelta sobre sí misma, asegurando que cada partícula tenga su turno en la superficie.

Mejora Agresiva de la Transferencia de Calor

Las estructuras internas como elevadores, deflectores o agitadores personalizados están diseñados para levantar el material desde el fondo de la cama y rociarlo a través de la atmósfera caliente en la parte superior del horno. Esto aumenta drásticamente la transferencia de calor y masa por convección y radiación, eliminando casi por completo el núcleo frío.

Aumento de la Utilización Efectiva del Volumen

Al asegurar que toda la sección transversal de la cama de material participe activamente en la reacción, se está utilizando el volumen interno del horno de manera mucho más efectiva. Un proceso limitado por la transferencia de calor ahora puede realizarse mucho más rápido dentro del mismo espacio físico.

Reducción del Tiempo Total de Procesamiento

Debido a que el calor se transfiere al material mucho más rápido, el tiempo de residencia requerido para completar el proceso se reduce significativamente. Esto se traduce directamente en un mayor rendimiento para un horno existente o permite un horno más pequeño y rentable en un nuevo diseño.

El Papel del Transporte Optimizado

Mientras que la mezcla aborda cómo se comporta el material dentro de una sección transversal del horno, el transporte aborda cómo se mueve desde la entrada hasta la salida.

Garantizar un "Flujo en Bloque" (Plug Flow)

El transporte optimizado, a menudo utilizando características como un ángulo de inclinación ajustable o aletas helicoidales internas, tiene como objetivo mover el material a través del horno de manera "el primero en entrar, el primero en salir", conocido como flujo en bloque. Esto asegura que cada partícula pase una cantidad similar de tiempo dentro del horno.

Eliminación de Zonas Muertas y Estancamiento

Un diseño de transporte deficiente conduce a zonas muertas donde el material puede atascarse o reciclarse, lo que provoca un sobreprocesamiento y no uniformidad. Un diseño de transporte adecuado asegura un flujo suave, continuo y predecible de extremo a extremo.

Impulso a la Uniformidad del Producto

Cuando cada partícula experimenta una mezcla uniforme (exposición al calor constante) y un transporte uniforme (tiempo de residencia constante), el resultado es un producto final con una uniformidad y calidad excepcionales.

Comprensión del Contexto de Todo el Sistema

La implementación de estas características avanzadas no es una simple actualización de conectar y usar. El éxito requiere ver el horno como un sistema integrado.

La Necesidad de Control Preciso

Los elementos internos avanzados son más efectivos cuando se combinan con controles de proceso precisos. La velocidad de rotación ajustable y la inclinación del horno permiten a los operadores ajustar finamente la acción de mezcla y transporte para diferentes materiales o etapas del proceso.

Integración con Equipos Auxiliares

El rendimiento del horno depende de todo el sistema. Esto incluye una alimentación de material consistente desde los alimentadores, la gestión de la atmósfera interna con paquetes de manejo de gas y el control preciso de la temperatura con múltiples zonas de calentamiento.

El Diseño Debe Ser Específico del Material

Un diseño de mezcla que funciona perfectamente para un sólido granular de flujo libre fallará por completo con un material pegajoso o similar a un lodo. El diseño de los elementos internos de mezcla y transporte debe adaptarse a las propiedades específicas del material que se procesa.

Tomar la Decisión Correcta para Su Objetivo

Su objetivo específico determinará qué mejoras tecnológicas priorizar.

- Si su enfoque principal es aumentar el rendimiento: Priorice los elementos internos de mezcla avanzados que maximizan la transferencia de calor y masa para reducir drásticamente los tiempos de procesamiento.

- Si su enfoque principal es mejorar la calidad del producto: Concéntrese en el transporte optimizado y los controles de proceso precisos para garantizar un tiempo de residencia uniforme y eliminar las zonas muertas.

- Si su enfoque principal es diseñar una nueva línea de proceso compacta: Aproveche las ganancias de eficiencia tanto de la mezcla como del transporte para especificar un horno más pequeño y con menor inversión de capital que cumpla con sus objetivos de producción.

Al pasar del volteo pasivo al control activo del material, transforma el horno rotatorio de un simple recipiente a un instrumento de procesamiento de precisión.

Tabla Resumen:

| Aspecto | Impacto |

|---|---|

| Transferencia de Calor | Mejorada mediante mezcla activa, reduciendo el núcleo frío y aumentando la eficiencia |

| Tiempo de Procesamiento | Reducido significativamente a través del flujo de material mejorado y la exposición al calor |

| Uniformidad del Producto | Lograda mediante el flujo en bloque y la eliminación de zonas muertas para una calidad constante |

| Utilización del Volumen | Maximizada asegurando la participación de toda la cama de material en las reacciones |

¿Listo para optimizar su horno rotatorio con soluciones avanzadas de mezcla y transporte? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar hornos de alta temperatura como los Hornos Rotatorios, adaptados para diversos laboratorios. Nuestras profundas capacidades de personalización aseguran soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su proceso y la calidad del producto.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico