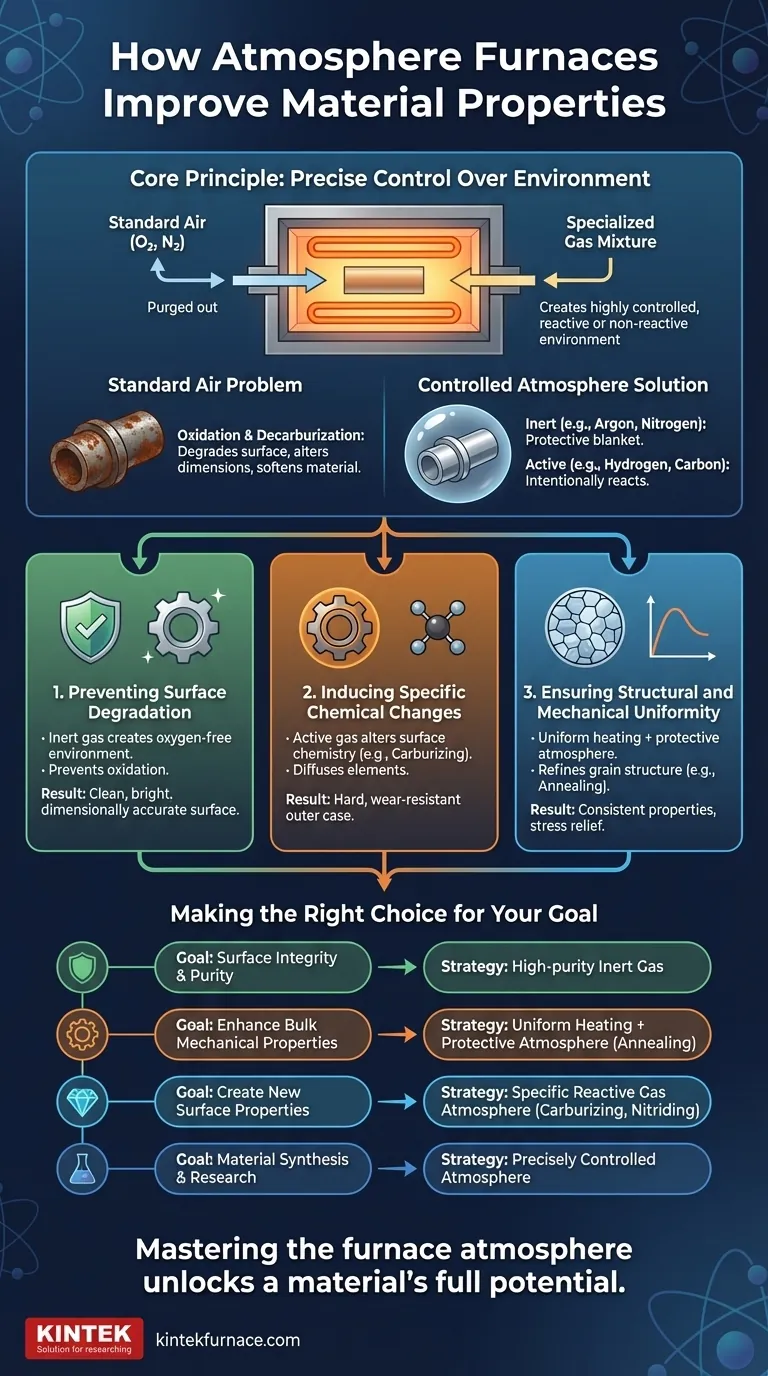

En esencia, los hornos de atmósfera mejoran los materiales al proporcionarle un control preciso sobre la química y la física durante el tratamiento térmico. En lugar de simplemente calentar un material al aire libre, estos hornos crean un entorno de gas especializado. Este control le permite prevenir reacciones destructivas como la oxidación, introducir intencionalmente nuevos elementos en la superficie del material y asegurar una estructura interna uniforme, lo que resulta en una resistencia, acabado y rendimiento superiores.

El valor principal de un horno de atmósfera no es solo calentar; es crear un entorno altamente controlado, reactivo o no reactivo. Esto le permite dictar las propiedades químicas y físicas finales de un material, yendo más allá del simple endurecimiento hacia la verdadera ingeniería de materiales.

El Principio del Control Atmosférico

Un horno de atmósfera reemplaza el aire ambiente (aproximadamente 78% nitrógeno, 21% oxígeno) con una mezcla de gas específica y altamente regulada. Este cambio fundamental es lo que desbloquea las propiedades avanzadas del material.

Por qué el aire estándar es un problema

Calentar materiales al aire libre es a menudo perjudicial. El oxígeno presente reaccionará fácilmente con una superficie metálica caliente, causando oxidación (formación de cascarilla u óxido) que degrada el acabado superficial y puede alterar las dimensiones del componente. Para ciertos aceros, el oxígeno también puede reaccionar con el carbono cerca de la superficie, un proceso llamado descarburización, que ablanda el material y reduce su vida útil a la fatiga.

El papel de las atmósferas controladas

Al purgar la cámara del horno de aire y llenarla con un gas específico, usted toma el control de la química. Estas atmósferas generalmente se dividen en dos categorías:

- Atmósferas Inertes: Se utilizan gases como argón o nitrógeno. Son no reactivos y sirven principalmente para desplazar el oxígeno, creando una capa protectora alrededor de la pieza.

- Atmósferas Activas: Son mezclas de gases diseñadas para reaccionar intencionalmente con el material. Los ejemplos incluyen atmósferas ricas en hidrógeno (reductoras), atmósferas ricas en carbono (cementación) o niveles de oxígeno controlados con precisión para procesos de síntesis específicos.

Mecanismos clave para la mejora del material

Controlar la atmósfera permite tres mejoras distintas: proteger el material, cambiar el material y perfeccionar la estructura interna del material.

Prevención de la Degradación Superficial

El uso más común de una atmósfera controlada es la protección.

Al utilizar un gas inerte como el argón o el nitrógeno, el horno crea un entorno libre de oxígeno. Esto previene completamente la oxidación, asegurando que el material salga del proceso de tratamiento térmico con una superficie limpia, brillante y dimensionalmente precisa. Esto es fundamental para componentes de alta precisión.

Inducción de Cambios Químicos Específicos

Aquí es donde los hornos de atmósfera se convierten en una herramienta para el diseño de materiales, no solo para el procesamiento.

Al introducir un gas activo, se puede alterar deliberadamente la química de la superficie del material. Se puede utilizar una atmósfera rica en carbono para la cementación, difundiendo carbono en el acero para crear una capa exterior muy dura y resistente al desgaste. Este es un proceso fundamental para la fabricación de engranajes y rodamientos.

Asegurar la Uniformidad Estructural y Mecánica

Más allá de la química, los hornos de atmósfera proporcionan un entorno para un calentamiento excepcionalmente uniforme.

Este control de temperatura constante, combinado con una atmósfera protectora, permite procesos como el recocido. Esto refina la estructura de grano interna del material, alivia las tensiones residuales de la fabricación y da como resultado propiedades mecánicas más predecibles y consistentes, como la dureza y la ductilidad.

Comprensión de las Compensaciones

Aunque son potentes, los hornos de atmósfera introducen una complejidad que debe gestionarse. Comprender estas compensaciones es clave para una implementación exitosa.

Complejidad y Costo del Proceso

Estos sistemas son inherentemente más complejos y costosos que los hornos de aire estándar. Requieren almacenamiento de gas, paneles de mezcla, controladores de flujo y sistemas de seguridad para el manejo de gases, lo que aumenta tanto la inversión de capital como la supervisión operativa.

Pureza del Gas y Gestión del Flujo

La eficacia de la atmósfera depende totalmente de su pureza y estabilidad. Las fugas en el horno pueden introducir oxígeno, anulando el propósito del gas inerte. De manera similar, las tasas de flujo de gas incorrectas pueden resultar en una purga incompleta o un desperdicio de gas, lo que afecta tanto la calidad de la pieza como el costo.

Tiempo de Desarrollo del Proceso

Desarrollar un proceso atmosférico robusto y repetible requiere experiencia. Determinar la composición de gas precisa, la tasa de flujo, la temperatura y el tiempo para un material específico y el resultado deseado es un esfuerzo de ingeniería que requiere pruebas y validación cuidadosas.

Tomar la decisión correcta para su objetivo

La estrategia que emplee depende totalmente de su objetivo final para el material.

- Si su enfoque principal es la integridad y pureza de la superficie: Utilice una atmósfera de gas inerte de alta pureza (como argón o nitrógeno) para crear un escudo protector contra la oxidación.

- Si su enfoque principal es mejorar las propiedades mecánicas generales: Combine un calentamiento uniforme con una atmósfera protectora para el recocido o la eliminación de tensiones para refinar la estructura del grano y mejorar la consistencia.

- Si su enfoque principal es crear nuevas propiedades superficiales: Utilice una atmósfera de gas reactivo específica para alterar deliberadamente la química superficial del material, como en la cementación o la nitruración.

- Si su enfoque principal es la síntesis e investigación de materiales: Utilice una atmósfera controlada con precisión (que puede incluir oxígeno) para estudiar el comportamiento del material o sintetizar materiales novedosos como los cátodos de batería.

En última instancia, dominar la atmósfera del horno es la clave para desbloquear todo el potencial de un material.

Tabla Resumen:

| Mecanismo de Mejora | Beneficios Clave | Aplicaciones Comunes |

|---|---|---|

| Prevención de la Degradación Superficial | Elimina la oxidación y la descarburización; mantiene la precisión dimensional | Componentes de alta precisión, acabados superficiales limpios |

| Inducción de Cambios Químicos | Mejora la dureza superficial y la resistencia al desgaste mediante cementación o nitruración | Engranajes, rodamientos, herramientas |

| Aseguramiento de la Uniformidad Estructural | Refina la estructura del grano; mejora la consistencia mecánica y la liberación de tensiones | Recocido, síntesis de materiales, investigación |

¿Listo para mejorar las propiedades de su material con precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de atmósfera pueden ofrecer resistencia, acabado y rendimiento superiores para sus aplicaciones.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material