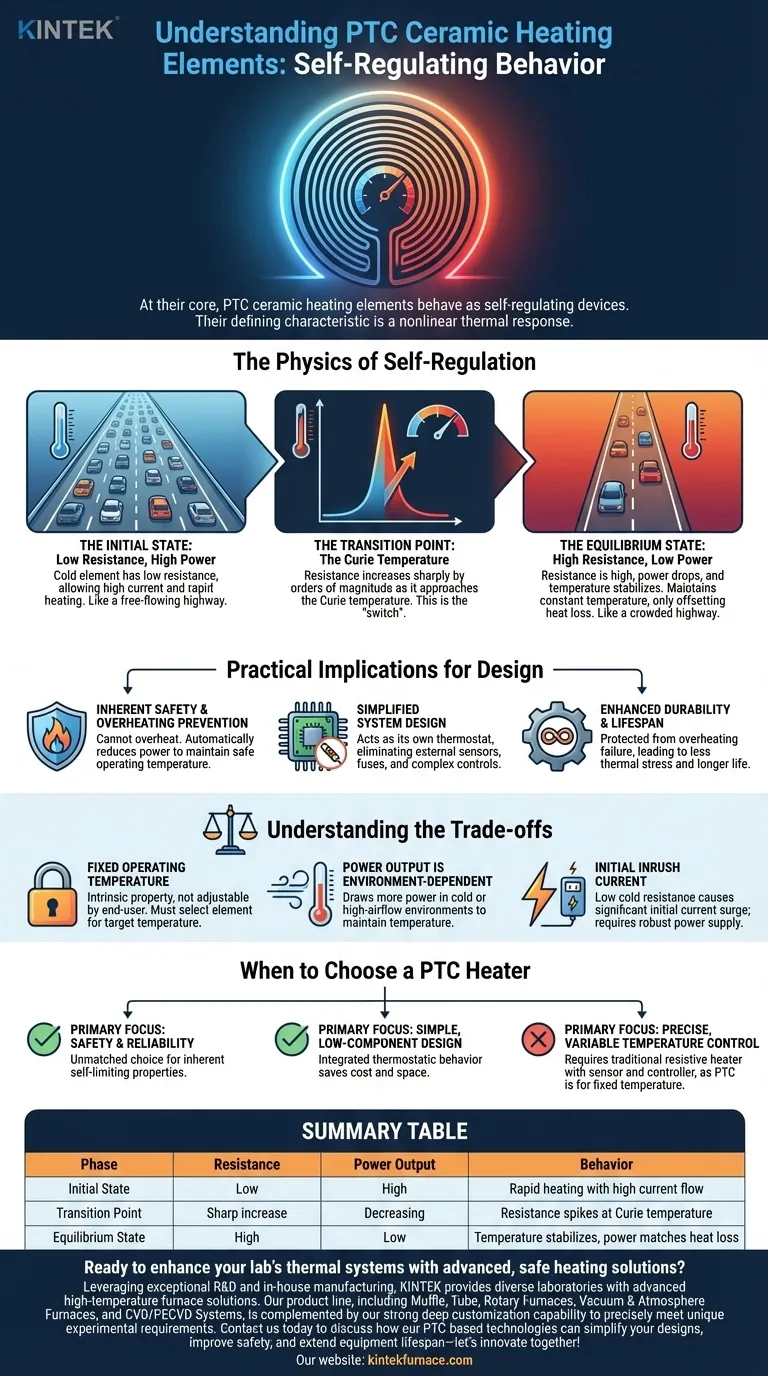

En esencia, los elementos calefactores cerámicos PTC se comportan como dispositivos autorregulables. Su característica definitoria es una respuesta térmica no lineal: su resistencia eléctrica es baja cuando están fríos, lo que permite un calentamiento rápido, pero aumenta drásticamente a medida que se acercan a una temperatura específica, limitando automáticamente el flujo de corriente. Esto evita que el elemento supere su temperatura de funcionamiento diseñada.

La conclusión más crítica es que la física de un calentador PTC lo hace intrínsecamente seguro y estable. Al actuar como su propio termostato, elimina el riesgo de descontrol térmico y simplifica el diseño del sistema, eliminando la necesidad de sensores externos o circuitos de control complejos.

La física de la autorregulación

El comportamiento de un calentador de coeficiente de temperatura positivo (PTC) se rige por las propiedades únicas de su material cerámico. Este proceso se puede entender en tres fases distintas.

El estado inicial: Baja resistencia, alta potencia

Cuando el elemento PTC está frío, su resistencia eléctrica es muy baja. Cuando se aplica voltaje, esta baja resistencia permite que fluya una alta corriente a través del dispositivo, lo que resulta en una rápida generación de calor y un tiempo de calentamiento rápido.

Piense en ello como una autopista abierta de varios carriles que permite que fluya el máximo tráfico (corriente) libremente.

El punto de transición: La temperatura de Curie

A medida que el elemento se calienta, se acerca a un punto específico y predeterminado conocido como la temperatura de Curie. A esta temperatura, la estructura cristalina del material cambia, haciendo que su resistencia eléctrica aumente en varios órdenes de magnitud en un rango de temperatura muy estrecho.

Este es el "interruptor" del sistema. No es un aumento gradual, sino un pico agudo y dramático en la resistencia que define la capacidad de auto-limitación del calentador.

El estado de equilibrio: Alta resistencia, baja potencia

Una vez que la resistencia ha aumentado bruscamente, se vuelve extremadamente difícil que la corriente pase a través del elemento cerámico. La potencia de salida disminuye significativamente y la temperatura del calentador se estabiliza justo en o por encima de su punto de Curie.

El elemento ahora solo extraerá suficiente potencia para compensar el calor que se pierde en el medio ambiente, manteniendo una temperatura constante. La autopista ahora está detenida, solo permitiendo que pasen unos pocos coches para reemplazar a los que salen.

Implicaciones prácticas para el diseño

Este comportamiento autorregulable se traduce en ventajas significativas al diseñar un producto o sistema.

Seguridad inherente y prevención del sobrecalentamiento

El beneficio más significativo es la seguridad. Un calentador PTC no puede sobrecalentarse. Incluso si el flujo de aire se bloquea o la temperatura ambiente aumenta, el elemento reducirá automáticamente su potencia para mantener su temperatura de funcionamiento segura y estable.

Diseño de sistemas simplificado

Debido a que el elemento calefactor sirve como su propio termostato, a menudo puede eliminar la necesidad de sensores de temperatura externos, fusibles y circuitos de control complejos. Esto reduce la lista de materiales, simplifica el ensamblaje y elimina posibles puntos de fallo.

Durabilidad y vida útil mejoradas

Los calentadores de alambre resistivo tradicionales pueden degradarse o fallar si se sobrecalientan. Los elementos PTC están protegidos de este modo de fallo por su propia física, lo que conduce a un menor estrés térmico y una vida útil operativa significativamente más larga.

Comprender las compensaciones

Aunque son potentes, la tecnología PTC no es universalmente aplicable. Comprender sus limitaciones es clave para utilizarlos de manera efectiva.

Temperatura de funcionamiento fija

La temperatura autorregulable es una propiedad intrínseca del material cerámico. No puede ser ajustada por el usuario final. Debe seleccionar un elemento PTC diseñado específicamente para su temperatura objetivo.

La potencia de salida depende del entorno

La potencia que consume un calentador PTC no es constante. Extrae mucha potencia cuando está frío y poca potencia cuando está caliente. En un entorno muy frío o uno con alto flujo de aire, el calentador trabajará constantemente más (extrayendo más potencia) para mantener su temperatura establecida. Este consumo dinámico de energía debe tenerse en cuenta en el diseño de su fuente de alimentación.

Corriente de irrupción inicial

La baja resistencia de un elemento PTC frío puede provocar una corriente de irrupción significativa cuando se aplica la energía por primera vez. La fuente de alimentación, las pistas y el cableado deben ser lo suficientemente robustos para manejar este pico inicial sin daños ni caídas de voltaje.

Cuándo elegir un calentador PTC

Seleccionar la tecnología de calefacción adecuada depende totalmente de los objetivos de su proyecto.

- Si su enfoque principal es la seguridad y la fiabilidad: Los calentadores PTC son una opción inigualable debido a sus propiedades inherentes de auto-limitación que previenen el sobrecalentamiento.

- Si su enfoque principal es un diseño simple con bajo número de componentes: El comportamiento termostático integrado de los elementos PTC elimina la necesidad de circuitos de control externos, ahorrando costes y espacio.

- Si su enfoque principal es el control de temperatura preciso y variable: Probablemente necesitará un calentador resistivo tradicional junto con un sensor y controlador dedicados, ya que los elementos PTC están diseñados para estabilizarse a una temperatura específica.

En última instancia, comprender la naturaleza autorregulable de un calentador PTC le permite diseñar sistemas térmicos más seguros, más simples y más fiables.

Tabla de resumen:

| Fase | Resistencia | Potencia de salida | Comportamiento |

|---|---|---|---|

| Estado inicial | Baja | Alta | Calentamiento rápido con alto flujo de corriente |

| Punto de transición | Aumento brusco | Decreciente | La resistencia aumenta bruscamente en la temperatura de Curie |

| Estado de equilibrio | Alta | Baja | La temperatura se estabiliza, la potencia iguala la pérdida de calor |

¿Listo para mejorar los sistemas térmicos de su laboratorio con soluciones de calefacción avanzadas y seguras? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestras tecnologías basadas en PTC pueden simplificar sus diseños, mejorar la seguridad y extender la vida útil del equipo. ¡Innovemos juntos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil