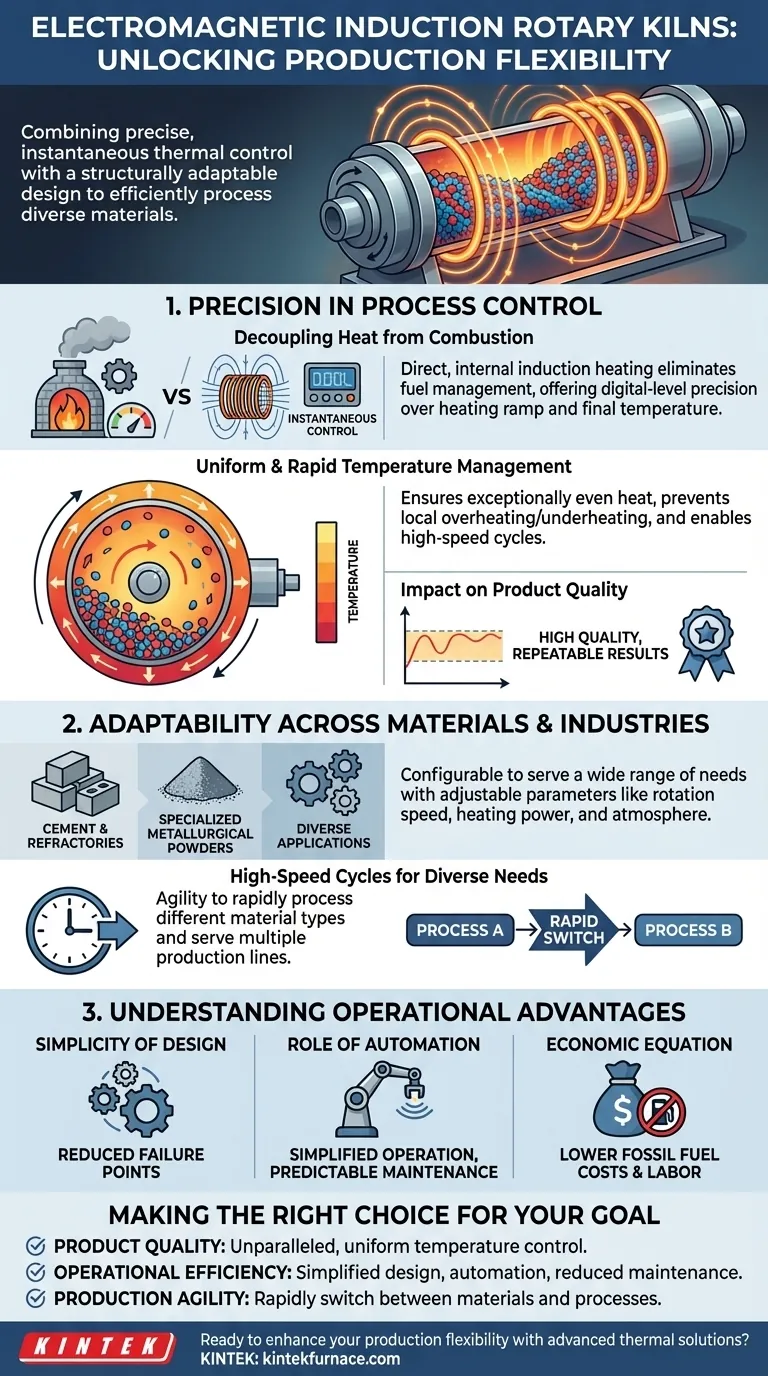

En esencia, un horno rotatorio de inducción electromagnética mejora la flexibilidad de producción al combinar un control térmico preciso e instantáneo con un diseño estructuralmente adaptable. Esto le permite procesar de manera eficiente una amplia variedad de materiales y satisfacer diversas necesidades de producción sin las limitaciones operativas de los sistemas tradicionales alimentados por combustible.

La ventaja fundamental no es solo una nueva forma de generar calor, sino un nuevo nivel de control sobre todo el proceso térmico. Al desacoplar la generación de calor de la combustión, la inducción electromagnética proporciona a los operadores una precisión a nivel digital, que es la base de su flexibilidad superior y calidad del producto.

La base: Precisión en el control del proceso

La principal fuente de flexibilidad de un horno de inducción es su método de calentamiento único. A diferencia de los hornos tradicionales que dependen del calor indirecto y lento de la quema de combustible, el calentamiento por inducción es directo, interno e instantáneamente ajustable.

Desacoplamiento del calor de la combustión

Los hornos tradicionales queman gas o petróleo, un proceso químico difícil de ajustar con precisión. La inducción electromagnética utiliza un campo magnético para generar calor directamente dentro del material o un susceptor, funcionando más como una herramienta digital precisa que como un horno tosco.

Esto elimina la necesidad de gestionar el combustible y permite una modulación de potencia exacta, brindando a los operadores un control inigualable sobre la rampa de calentamiento y la temperatura final.

Gestión de temperatura uniforme y rápida

El mecanismo de rotación del horno asegura que el material se revuelva y exponga todas las superficies a la fuente de calor. Cuando se combina con la precisión de la inducción, esto garantiza una distribución de temperatura excepcionalmente uniforme.

Esto previene el sobrecalentamiento o el subcalentamiento local, problemas comunes en los hornos convencionales que conducen a una calidad de producto inconsistente. El sistema también puede lograr ciclos de calentamiento y enfriamiento a alta velocidad, reduciendo drásticamente el tiempo de procesamiento.

El impacto en la calidad del producto

Este nivel de control se traduce directamente en resultados repetibles y de alta calidad. Para procesos con ventanas de temperatura muy estrechas, el calentamiento por inducción asegura que el material se mantenga dentro de las especificaciones de lote a lote, lo cual es fundamental para materiales avanzados y aplicaciones metalúrgicas.

Adaptabilidad en materiales e industrias

El control inherente y la simplicidad del diseño hacen que estos hornos sean notablemente versátiles. No están construidos para un solo propósito, sino que pueden configurarse para satisfacer una amplia gama de necesidades industriales.

Ajustes estructurales y de proceso

La tecnología central se puede integrar en estructuras de horno de varios tamaños y configuraciones. Esto permite adaptarlos a diferentes materiales, desde cemento y refractarios hasta polvos metalúrgicos especializados.

Los parámetros del proceso, como la velocidad de rotación, la potencia de calentamiento y la atmósfera, se pueden ajustar sobre la marcha para adaptarse a los requisitos específicos del material que se está procesando.

Ciclos de alta velocidad para diversas necesidades

La capacidad de realizar ciclos de alta velocidad, a menudo combinados con temple a gas a alta presión, permite el procesamiento rápido de diferentes tipos de materiales. Esta agilidad significa que un solo horno puede servir potencialmente a múltiples líneas de producción, maximizando su utilización y retorno de la inversión.

Comprensión de las ventajas operativas

La flexibilidad no se trata solo de lo que se puede producir; también se trata de qué tan fácil y económicamente se puede hacer. Los hornos de inducción presentan un cambio significativo en la realidad operativa.

Simplicidad del diseño

Al eliminar todo el tren de combustible (quemadores, tuberías, tanques de almacenamiento y sistemas de escape), el diseño del horno se vuelve mucho más simple. Esto inherentemente reduce el número de puntos potenciales de falla, lo que lleva a un mayor tiempo de actividad y menores tasas de mal funcionamiento.

El papel de la automatización

Estos hornos están construidos para la automatización moderna. Sensores avanzados monitorean continuamente los parámetros clave, permitiendo que el sistema de control realice ajustes automáticos. Esto simplifica la operación, reduce la necesidad de supervisión manual constante y hace que las tareas de mantenimiento sean más predecibles y manejables.

La ecuación económica

Si bien la inversión de capital inicial puede diferir de los sistemas tradicionales, la economía operativa suele ser más favorable. El ahorro principal proviene de eliminar los costos de combustibles fósiles y reducir la mano de obra necesaria para la operación y el mantenimiento.

Tomar la decisión correcta para su objetivo

Para determinar si esta tecnología se adapta a sus necesidades, evalúela en función de su principal impulsor de producción.

- Si su enfoque principal es la calidad y consistencia del producto: El control de temperatura uniforme e incomparable de un horno de inducción es su mayor ventaja.

- Si su enfoque principal es la eficiencia operativa: La simplicidad del diseño, el mantenimiento reducido y las capacidades de automatización brindarán el impacto más significativo.

- Si su enfoque principal es la agilidad de producción: La capacidad de cambiar rápidamente entre diferentes materiales y parámetros de proceso lo convierte en una opción ideal para entornos multiproducto.

En última instancia, la adopción de un horno rotatorio de inducción electromagnética es un movimiento estratégico hacia un proceso de fabricación más preciso, receptivo y eficiente.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Control de precisión | Calentamiento directo e instantáneo con precisión a nivel digital para una distribución uniforme de la temperatura. |

| Adaptabilidad del material | Procesa materiales diversos (p. ej., cemento, refractarios, polvos) con parámetros ajustables. |

| Eficiencia operativa | El diseño simplificado reduce los puntos de falla, disminuye el mantenimiento y elimina los costos de combustible. |

| Agilidad de producción | Permite cambios rápidos entre procesos y ciclos de alta velocidad para uso multiproducto. |

¿Listo para mejorar la flexibilidad de su producción con soluciones térmicas avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos Hornos Rotatorios, Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden impulsar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura