En resumen, los hornos rotatorios de inducción electromagnética simplifican el mantenimiento al cambiar fundamentalmente la forma en que se genera y controla el calor. Reemplazan los componentes mecánicos y de combustión complejos y de alto desgaste con un sistema de calefacción de estado sólido y sin contacto, lo que reduce drásticamente la cantidad de posibles puntos de fallo y mitiga las causas principales de la degradación del horno.

La razón principal de la simplificación del mantenimiento es un cambio tecnológico: pasar de sistemas mecánicos y basados en combustible propensos a fallos a uno electromagnético más fiable. Este diseño previene inherentemente el estrés térmico y el desgaste que afectan a los hornos tradicionales, lo que lleva a una vida útil más larga de los componentes y a una menor necesidad de intervención.

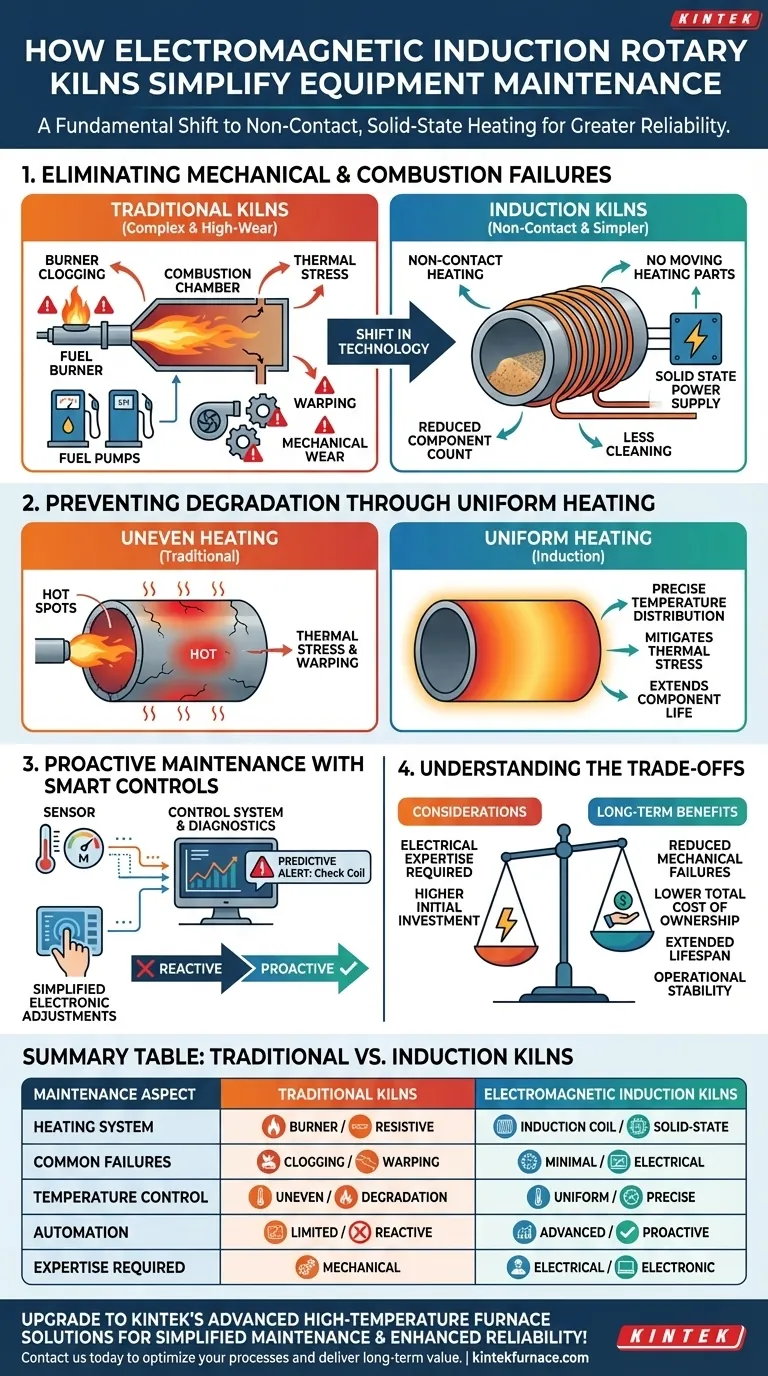

El Principio Fundamental: Eliminación de Fallos Mecánicos y de Combustión

La ventaja de mantenimiento más significativa proviene de la eliminación de los componentes que históricamente causan la mayoría de los problemas en los hornos de combustión o de resistencia.

La Calefacción sin Contacto Reduce el Desgaste

Los hornos tradicionales dependen de quemadores de combustible, cámaras de combustión o elementos resistivos que están sujetos a calor intenso, corrosión y estrés mecánico.

La calefacción por inducción electromagnética es sin contacto. Una bobina de inducción genera un campo magnético que calienta directamente el tambor del horno, sin piezas móviles en el propio sistema de calefacción. Esto elimina una amplia gama de tareas de mantenimiento comunes, como la limpieza de boquillas de combustible, el reemplazo de quemadores o la reparación de cámaras de combustión.

Un Diseño Radicalmente Más Sencillo

Por diseño, un horno de inducción tiene menos componentes que puedan averiarse. El sistema de calefacción consta de una bobina de inducción duradera y una fuente de alimentación de estado sólido.

Esto contrasta marcadamente con los sistemas tradicionales que implican bombas de combustible, sopladores, sistemas de encendido y complejos arreglos refractarios alrededor del quemador, todos los cuales requieren inspección, servicio y reemplazo regulares.

Cómo la Calefacción Uniforme Previene la Degradación

El calentamiento desigual es un motor principal de los costos de mantenimiento y las fallas catastróficas en los hornos rotatorios convencionales. La inducción electromagnética aborda directamente este problema.

Mitigación del Estrés Térmico y la Deformación

Los hornos de combustible a menudo crean "puntos calientes" intensos donde la llama incide directamente en la carcasa del horno. Esta distribución desigual de la temperatura hace que el tubo metálico se deforme y se agriete con el tiempo.

La calefacción por inducción proporciona una distribución de temperatura excepcionalmente uniforme y precisa alrededor de toda la circunferencia del horno. Esto evita el sobrecalentamiento localizado, reduciendo drásticamente el estrés térmico y preservando la integridad estructural de la carcasa del horno para una vida útil mucho más larga.

Prolongación de la Vida Útil de los Refractarios y Componentes

El control preciso de la temperatura también reduce el desgaste del revestimiento refractario interno y de otros componentes. Al evitar picos de temperatura y fluctuaciones rápidas, el sistema minimiza el ciclo térmico que provoca la expansión y contracción de los materiales, lo que eventualmente conduce a grietas y desprendimientos.

El Papel de la Automatización y los Controles Inteligentes

Los hornos de inducción modernos integran sistemas de control avanzados que transforman el mantenimiento de un modelo reactivo a uno proactivo.

Monitoreo y Diagnóstico Automatizados

Los sensores monitorean continuamente parámetros críticos como la temperatura y la potencia de salida. El sistema de control puede ajustar automáticamente el calentamiento para mantener una consistencia perfecta.

Más importante aún, estos sistemas pueden detectar desviaciones de rendimiento que pueden indicar un problema inminente, lo que permite a los equipos de mantenimiento abordar un problema antes de que provoque una parada.

Ajustes Simplificados

Ajustar el perfil de calor en un horno de inducción es un proceso electrónico gestionado a través de un panel de control. No es necesario que un técnico acceda físicamente y ajuste manualmente un quemador o una válvula de combustible. Esto hace que la puesta a punto del proceso sea más rápida, segura y precisa.

Comprendiendo las Ventajas y Desventajas

Aunque el mantenimiento se simplifica, no se elimina. La naturaleza de la experiencia requerida simplemente cambia.

La Necesidad de Experiencia Eléctrica

El mantenimiento mecánico se reduce significativamente, pero la resolución de problemas del sistema ahora requiere un conjunto de habilidades diferente. Una falla en la fuente de alimentación o en el sistema de control exige experiencia en electrónica industrial y sistemas de potencia. Los equipos de mantenimiento acostumbrados a sistemas puramente mecánicos pueden requerir capacitación adicional.

Mayor Inversión Inicial

Los sistemas de inducción electromagnética suelen tener un costo de capital inicial más alto que los hornos tradicionales de combustión. Aunque ofrecen un costo total de propiedad más bajo a través de un mantenimiento reducido y ahorros de energía, esta inversión inicial es un factor crítico a considerar.

Tomando la Decisión Correcta para su Operación

La decisión de adoptar un horno rotatorio de inducción depende de sus prioridades operativas específicas.

- Si su enfoque principal es maximizar el tiempo de actividad: La significativa reducción de los puntos de fallo mecánicos convierte al horno de inducción en una opción extremadamente fiable para procesos continuos.

- Si su enfoque principal es reducir los costos a largo plazo: La vida útil extendida de la carcasa del horno y la menor necesidad de piezas de repuesto generan ahorros sustanciales en los gastos operativos durante la vida útil del equipo.

- Si su enfoque principal es la pureza y calidad del proceso: El sistema de calentamiento cerrado y sin contacto evita la contaminación del producto por subproductos de la combustión, simplificando el mantenimiento relacionado con la limpieza del sistema.

En última instancia, elegir un horno de inducción electromagnética es una inversión en estabilidad operativa y fiabilidad a largo plazo.

Tabla Resumen:

| Aspecto del Mantenimiento | Hornos Tradicionales | Hornos de Inducción Electromagnética |

|---|---|---|

| Sistema de Calefacción | Quemadores de combustible, elementos resistivos propensos al desgaste | Inducción sin contacto, estado sólido, desgaste mínimo |

| Fallos Comunes | Obstrucción del quemador, estrés térmico, deformación | Reducidos; se centran en componentes eléctricos |

| Control de Temperatura | Desigual, causa degradación | Uniforme, preciso, previene el estrés térmico |

| Automatización | Limitada, mantenimiento reactivo | Sensores avanzados, diagnósticos proactivos |

| Experiencia Requerida | Mecánica | Eléctrica y electrónica |

¡Actualice a las avanzadas soluciones de hornos de alta temperatura de KINTEK para un mantenimiento simplificado y una fiabilidad mejorada! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos rotatorios de inducción electromagnética y otros productos como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, reduciendo el tiempo de inactividad y los costos operativos. Contáctenos hoy mismo para analizar cómo podemos optimizar sus procesos y ofrecer un valor a largo plazo.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre