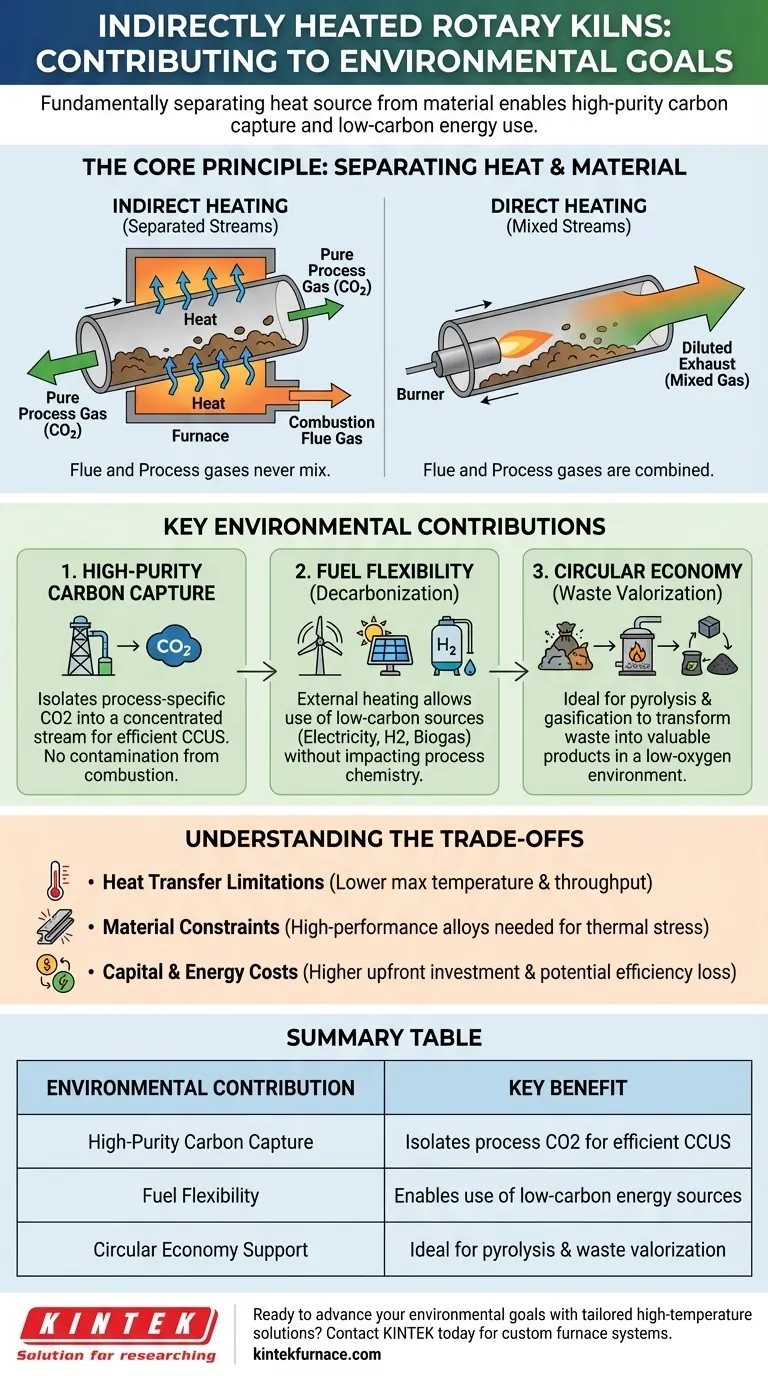

En esencia, los hornos rotatorios de calentamiento indirecto contribuyen a los objetivos medioambientales al separar fundamentalmente la fuente de calor del material que se está procesando. Esta separación evita la mezcla de los gases de combustión con los gases liberados por el propio proceso, lo que permite la captura de carbono de alta pureza y ofrece una vía clara para utilizar fuentes de energía bajas en carbono para el calor.

La ventaja medioambiental más importante de un horno de calentamiento indirecto es su capacidad para aislar el flujo de gas del proceso. Esto hace que la captura de las emisiones de CO2 específicas del proceso sea mucho más eficiente y económica que con los sistemas de combustión directa.

El Principio Central: Separar el Calor del Material

Para comprender los beneficios medioambientales, primero debe captar la diferencia fundamental de diseño entre el calentamiento indirecto y el directo. Esta distinción es la fuente de todas las ventajas posteriores.

Cómo Funciona un Horno de Calentamiento Indirecto

Un horno rotatorio de calentamiento indirecto es esencialmente un tubo giratorio alojado dentro de un horno o cámara de calentamiento más grande y estacionario.

El calor se aplica al exterior del tubo giratorio. Este calor se transfiere luego a través de la pared del tubo al material que se voltea en su interior.

Fundamentalmente, los gases de la fuente de calor (gas de combustión) nunca entran en contacto con el material ni con los gases liberados por el material (gas de proceso).

El Contraste del Horno de Combustión Directa

En un horno de combustión directa, un quemador proyecta una llama directamente dentro del tambor giratorio, y los gases calientes de la combustión fluyen sobre el material.

Aunque a menudo es más eficiente térmicamente para aplicaciones de gran volumen, este diseño mezcla el gas de combustión (de la quema de combustible) con el gas de proceso (del material). El resultado es un único flujo de escape diluido y de gran volumen.

Contribuciones Medioambientales Clave

La separación de los flujos de gas en un horno indirecto desbloquea varias estrategias potentes para la descarbonización y la gestión medioambiental.

Habilitación de la Captura de Carbono de Alta Pureza

Esta es la ventaja más significativa. Muchos procesos industriales, como la calcinación de minerales, liberan CO2 como resultado directo de la reacción química.

En un horno indirecto, este CO2 de proceso sale del sistema como un flujo concentrado y puro, no contaminado por el nitrógeno y otros productos de la combustión del combustible.

Capturar CO2 de un flujo puro es drásticamente más simple y requiere menos energía que intentar depurarlo del escape masivo y diluido de un sistema de combustión directa. Esto convierte a la captura, utilización y almacenamiento de carbono (CCUS) en una realidad práctica y económica.

Reducción de la Huella con Flexibilidad de Combustible

Debido a que la fuente de calor es externa, los hornos indirectos son excepcionalmente flexibles. Pueden calentarse con una variedad de fuentes de energía sin afectar la química del proceso.

Esto permite el uso de energía baja en carbono o sin carbono, como:

- Electricidad renovable (calentamiento por resistencia)

- Hidrógeno verde

- Biogás

Esto proporciona una vía directa para eliminar la huella de carbono asociada con el calentamiento del horno, un paso que es mucho más complejo en los sistemas de combustión directa.

Avance de la Economía Circular

Los hornos indirectos son ideales para procesos de tratamiento térmico avanzados como la pirólisis y la gasificación, que descomponen los materiales en un entorno bajo en oxígeno.

Esta capacidad se utiliza para transformar materiales de desecho —como plásticos, biomasa o lodos— en productos valiosos como gas sintético (syngas), aceites o biocarbón. Al evitar la combustión directa, el proceso se centra en la conversión de materiales en lugar de la simple incineración, apoyando los objetivos de la economía circular.

Comprender las Compensaciones

Aunque potente, el método de calentamiento indirecto no es una solución universal. Conlleva compensaciones específicas de ingeniería y operativas que deben considerarse.

Limitaciones en la Transferencia de Calor

La velocidad de transferencia de calor está limitada por la conductividad térmica de la carcasa metálica del horno rotatorio.

Esto puede resultar en temperaturas operativas máximas más bajas y un rendimiento reducido en comparación con los hornos de combustión directa, donde el calor se transfiere de forma más directa al material.

Restricciones del Material de Construcción

La carcasa del horno rotatorio está sometida a un estrés térmico extremo. Esto exige el uso de aleaciones metálicas de alto rendimiento que puedan mantener su resistencia a altas temperaturas.

La elección de la aleación puede limitar la temperatura máxima y puede ser un factor al procesar materiales químicamente agresivos o abrasivos que puedan dañar la carcasa.

Costos de Capital y Energía

El diseño, que incluye un horno exterior y un tubo interior de aleación de alta calidad, puede generar un costo de capital inicial más alto que un horno de combustión directa más simple.

Además, dependiendo del diseño, parte del calor puede perderse desde el horno exterior, lo que potencialmente lo hace menos eficiente energéticamente en ciertas aplicaciones si no está debidamente diseñado y aislado.

Tomar la Decisión Correcta para Su Objetivo

La decisión de utilizar un horno de calentamiento indirecto debe estar impulsada por sus objetivos principales de proceso y medioambientales.

- Si su enfoque principal es la captura de carbono de alta pureza: Un horno de calentamiento indirecto es la opción superior y, a menudo, la única viable para aislar el CO2 del proceso.

- Si su enfoque principal es la electrificación de su proceso o el uso de hidrógeno: El diseño de un horno indirecto se adapta perfectamente a la integración de calentadores eléctricos o quemadores de hidrógeno.

- Si su enfoque principal es el máximo rendimiento a temperaturas muy altas (por ejemplo, fabricación de cemento): Un horno de combustión directa tradicional aún puede ser la tecnología más establecida, aunque conlleva mayores desafíos de descarbonización.

- Si su enfoque principal es la valorización de residuos mediante pirólisis: El entorno sin oxígeno de un horno de calentamiento indirecto es esencial para este proceso.

Elegir la tecnología de procesamiento térmico adecuada es una decisión estratégica que impacta directamente su capacidad para cumplir con los objetivos medioambientales y operativos futuros.

Tabla Resumen:

| Contribución Medioambiental | Beneficio Clave |

|---|---|

| Captura de Carbono de Alta Pureza | Aísla el CO2 del proceso para una CCUS eficiente |

| Flexibilidad de Combustible | Permite el uso de fuentes de energía bajas en carbono |

| Apoyo a la Economía Circular | Ideal para pirólisis y valorización de residuos |

¿Listo para avanzar en sus objetivos medioambientales con soluciones de alta temperatura personalizadas? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar sistemas de horno avanzados como Hornos Rotatorios, Hornos de Mufla, de Tubo, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan una alineación precisa con sus necesidades experimentales únicas, ayudando a las industrias a lograr una captura de carbono eficiente y sostenibilidad. Contáctenos hoy para discutir cómo podemos apoyar su viaje de descarbonización.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura