En esencia, un horno de inducción genera calor utilizando un potente campo magnético fluctuante. Este campo crea corrientes eléctricas directamente dentro del propio metal precioso. La resistencia natural del metal a estas corrientes hace que se caliente rápidamente de adentro hacia afuera, convirtiendo el material en su propio elemento calefactor.

La distinción crítica del calentamiento por inducción es que es un proceso sin contacto que genera calor dentro del material objetivo. Esto es fundamentalmente diferente de los hornos tradicionales que calientan una cámara desde el exterior, ofreciendo una velocidad, pureza y control inigualables para metales de alto valor.

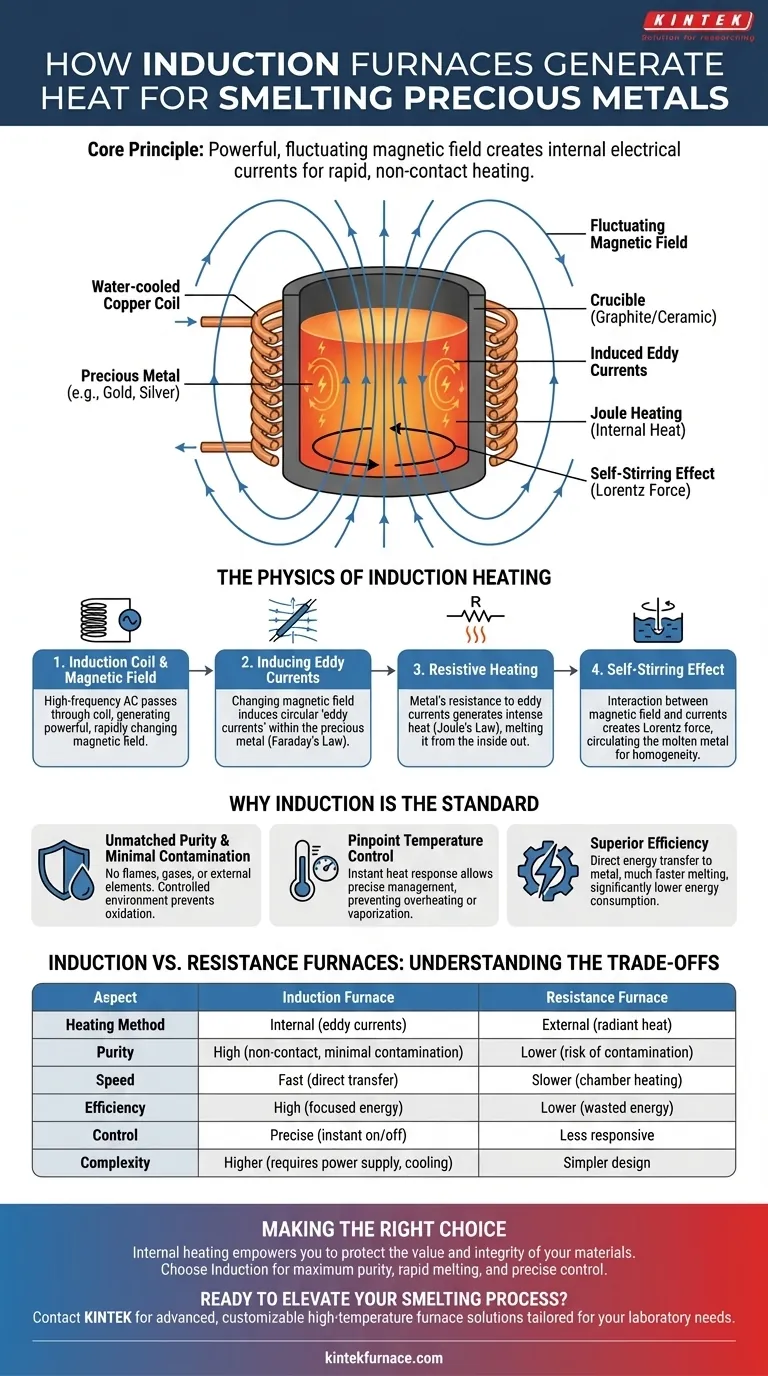

La física del calentamiento por inducción

Para entender por qué la inducción es el método preferido para fundir metales preciosos, primero debemos observar los principios que lo hacen funcionar. El proceso es una aplicación directa de las leyes electromagnéticas.

La bobina de inducción y el campo magnético

El horno se construye alrededor de una bobina de cobre refrigerada por agua. Cuando una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina, genera un campo magnético potente y que cambia rápidamente en el espacio de su centro, donde se coloca el crisol que contiene el metal.

Inducción de corrientes parásitas

Según la Ley de Inducción de Faraday, un campo magnético cambiante inducirá una corriente eléctrica en cualquier conductor colocado dentro de él. Este efecto crea corrientes eléctricas circulares, conocidas como corrientes parásitas, que fluyen dentro del metal precioso.

Calentamiento resistivo (Ley de Joule)

Todos los metales, incluidos el oro, la plata y el platino, tienen cierto grado de resistencia eléctrica. A medida que las potentes corrientes parásitas fluyen a través del metal, encuentran esta resistencia, lo que genera un calor intenso (un fenómeno llamado calentamiento Joule). Este calentamiento interno es lo que hace que el metal se derrita de manera eficiente.

El efecto de autoagitación

Un beneficio único de este proceso es la acción de agitación natural que crea. La interacción entre el campo magnético y las corrientes parásitas produce una fuerza (la fuerza de Lorentz) que hace que el metal fundido circule. Esta autoagitación asegura una mezcla homogénea, lo cual es fundamental al crear aleaciones precisas.

Por qué la inducción es el estándar para metales preciosos

La física única del calentamiento por inducción proporciona ventajas específicas que son esenciales cuando se trabaja con materiales valiosos y sensibles.

Pureza inigualable y contaminación mínima

Debido a que no hay llamas, gases de combustión ni elementos calefactores externos, el riesgo de contaminar el metal precioso se elimina virtualmente. El proceso es limpio y el ambiente controlado dentro del crisol, a menudo hecho de grafito o cerámica no reactivos, previene la oxidación y preserva la pureza del metal.

Control preciso de la temperatura

El calor se genera casi instantáneamente en el momento en que se energiza la bobina y se detiene tan pronto como se corta la energía. Esto permite un control de temperatura extremadamente preciso y sensible, evitando el sobrecalentamiento que podría vaporizar metal valioso o dañar aleaciones.

Eficiencia superior

En un horno tradicional, se desperdicia una gran cantidad de energía calentando las paredes del horno y el aire alrededor del crisol. En un horno de inducción, casi toda la energía se transfiere directamente al metal. Esto da como resultado tiempos de fusión mucho más rápidos y un consumo de energía significativamente menor.

Comprendiendo las compensaciones: hornos de inducción vs. hornos de resistencia

Para apreciar plenamente el papel de la inducción, es útil compararla con una alternativa común: el horno de resistencia.

Método de calentamiento: interno vs. externo

Esta es la diferencia fundamental. Un horno de inducción utiliza calentamiento interno. Un horno de resistencia utiliza calentamiento externo, donde un elemento (como un cable en espiral) se calienta e irradia ese calor hacia adentro para fundir el material.

Velocidad y pureza

La inducción es significativamente más rápida porque no necesita calentar primero una cámara grande. Su método sin contacto también ofrece mayor pureza, mientras que un elemento de resistencia degradado podría introducir contaminantes.

Complejidad del equipo

Los sistemas de inducción son más complejos, ya que requieren una fuente de alimentación de alta frecuencia y sistemas de refrigeración por agua para la bobina. Los hornos de resistencia son generalmente más simples en diseño y pueden tener un costo inicial de equipo más bajo, pero operan con menor eficiencia y menos control.

Tomar la decisión correcta para su objetivo de fundición

Su elección de tecnología debe guiarse por su objetivo final y el valor de los materiales que está procesando.

- Si su enfoque principal es la máxima pureza y la fusión rápida: La inducción es la elección definitiva debido a su mecanismo de calentamiento directo y libre de contaminantes.

- Si su enfoque principal es el control del proceso y la consistencia de la aleación: La gestión precisa de la temperatura y el efecto de autoagitación de la inducción son indispensables para producir aleaciones homogéneas de alta calidad.

- Si su enfoque principal es minimizar la inversión inicial para materiales menos sensibles: Se puede considerar un horno de resistencia más simple, pero debe aceptar los compromisos inherentes en velocidad, eficiencia y pureza potencial.

En última instancia, comprender este principio central del calentamiento interno le permite seleccionar la herramienta precisa que protege el valor y la integridad de sus materiales.

Tabla resumen:

| Aspecto | Horno de inducción | Horno de resistencia |

|---|---|---|

| Método de calentamiento | Interno (corrientes parásitas) | Externo (calor radiante) |

| Pureza | Alta (sin contacto, contaminación mínima) | Menor (riesgo de contaminación) |

| Velocidad | Rápida (transferencia directa de energía) | Más lenta (se requiere calentamiento de la cámara) |

| Eficiencia | Alta (energía concentrada en el metal) | Menor (energía desperdiciada en el entorno) |

| Control | Preciso (encendido/apagado instantáneo) | Menos sensible |

| Complejidad | Mayor (requiere fuente de alimentación, refrigeración) | Diseño más simple |

¿Listo para elevar su proceso de fundición con tecnología de inducción avanzada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a laboratorios que trabajan con metales preciosos. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Experimente una pureza, eficiencia y control inigualables: contáctenos hoy para analizar cómo podemos optimizar sus operaciones y proteger el valor de sus materiales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear