En esencia, un horno mufla contribuye a las pruebas de medicamentos farmacéuticos al utilizar un entorno de alta temperatura controlado con precisión para descomponer las muestras de medicamentos. Este proceso, a menudo denominado calcinación o degradación térmica, es esencial para aislar y cuantificar los componentes inorgánicos, evaluar la estabilidad del fármaco y preparar muestras para un análisis posterior, garantizando así la pureza, seguridad y el cumplimiento del medicamento con las normas reglamentarias.

El papel principal de un horno mufla en las pruebas de medicamentos no es el análisis en sí, sino la deconstrucción controlada. Al descomponer sistemáticamente una muestra con calor extremo, permite a los científicos verificar su composición y estabilidad, lo cual es un requisito fundamental para garantizar la seguridad del paciente.

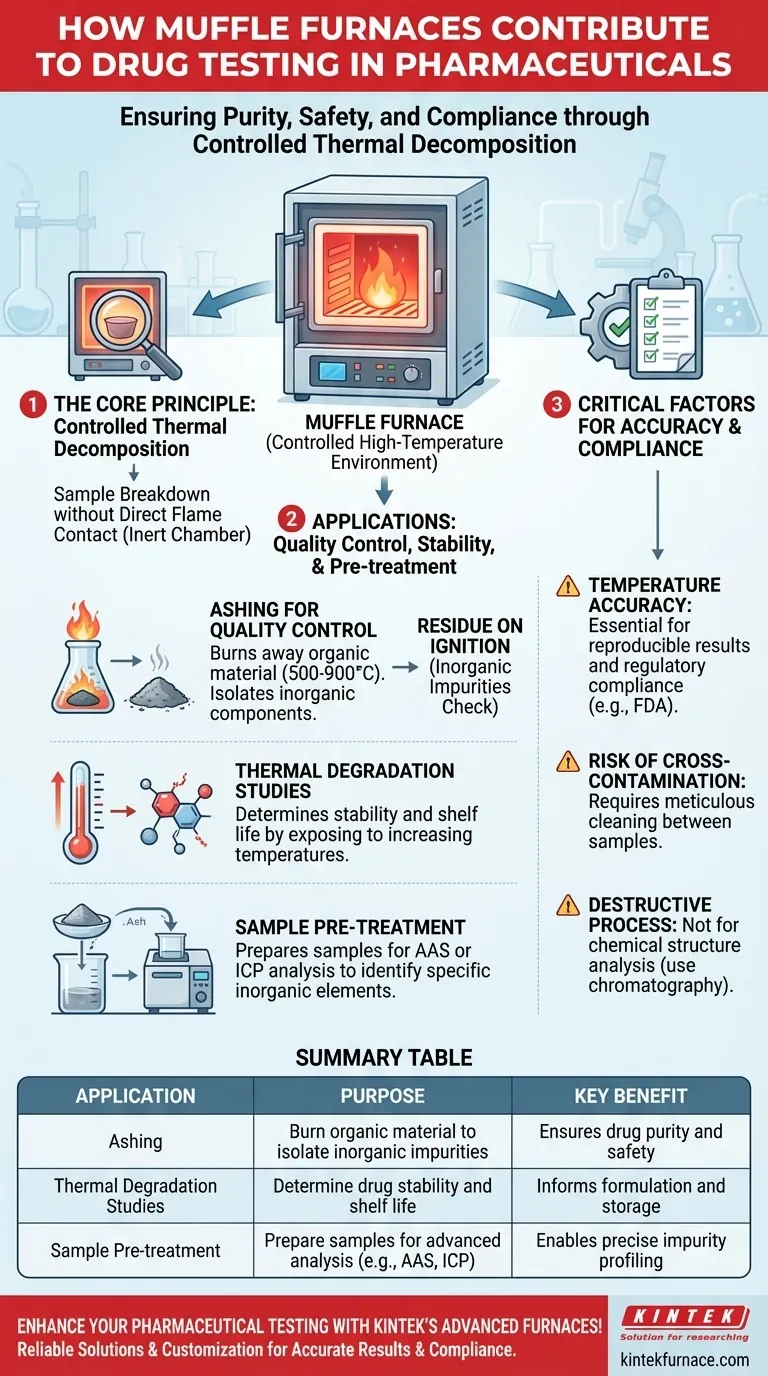

El principio fundamental: Descomposición térmica controlada

Un horno mufla es fundamentalmente un horno de alta temperatura que calienta su contenido sin contacto directo con llamas o elementos calefactores. Esto se logra colocando la muestra dentro de una "mufla", una cámara inerte y cerrada.

Calcinación para el control de calidad

La aplicación más común en las pruebas de medicamentos es el calcinado (ashing). Este proceso consiste en calentar una muestra a una temperatura muy alta (normalmente de 500 a 900 °C) para quemar por completo todo el material orgánico, incluido el ingrediente farmacéutico activo (API) y cualquier excipiente orgánico.

Lo que queda es una pequeña cantidad de ceniza, que consiste enteramente en los componentes inorgánicos.

Determinación de impurezas inorgánicas

Esta ceniza resultante se pesa y se analiza para realizar una comprobación crítica de control de calidad. La cantidad y composición de la ceniza pueden revelar la presencia de impurezas inorgánicas, como catalizadores de metales pesados residuales del proceso de fabricación u otros contaminantes.

Esta prueba, a menudo denominada "residuo a la ignición", es un procedimiento estándar exigido por las farmacopeas para garantizar la pureza y seguridad del producto farmacéutico final.

Aplicaciones en estabilidad y formulación

Más allá del simple calcinado, los hornos mufla son herramientas indispensables para la investigación y el desarrollo, ya que ayudan a definir las características fundamentales de un medicamento.

Estudios de degradación térmica

Los científicos utilizan hornos mufla para realizar estudios de degradación térmica. Al exponer un medicamento a temperaturas sistemáticamente crecientes, pueden determinar el punto en el que comienza a descomponerse.

Estos datos son vitales para comprender la estabilidad intrínseca de un medicamento, lo que ayuda a definir su vida útil y las condiciones de almacenamiento recomendadas (por ejemplo, "almacenar por debajo de 25 °C").

Pretratamiento de muestras para análisis posteriores

A menudo, el horno mufla es el primer paso en un proceso analítico de varias etapas. La ceniza producida a partir de una muestra se disuelve frecuentemente y luego se analiza mediante técnicas más sensibles como la espectroscopia de absorción atómica (AAS) o el plasma acoplado inductivamente (ICP).

Estos métodos posteriores pueden identificar y cuantificar con precisión los elementos inorgánicos específicos presentes en la ceniza, proporcionando un perfil de impurezas detallado.

Comprensión de los factores críticos

Utilizar correctamente un horno mufla es primordial, ya que los errores pueden invalidar los resultados de las pruebas y comprometer el aseguramiento de la calidad.

La importancia de la precisión de la temperatura

Para que los resultados de las pruebas sean reproducibles y fiables, la temperatura dentro del horno debe ser extremadamente precisa y uniforme. El calentamiento inconsistente puede provocar una combustión incompleta o tasas de degradación variables.

Esta precisión no es solo un detalle técnico; es un requisito para el cumplimiento normativo, ya que organismos como la FDA exigen pruebas de que los métodos de prueba están validados y controlados.

El riesgo de contaminación cruzada

La cámara de la mufla debe limpiarse meticulosamente entre muestras. Cualquier residuo de una prueba anterior puede contaminar la muestra actual, lo que provocaría una lectura falsa de su contenido inorgánico.

No es una herramienta universal

Es fundamental reconocer que los hornos mufla son destructivos. El proceso destruye el API orgánico y, por lo tanto, no es adecuado para analizar la estructura química del medicamento ni para identificar impurezas orgánicas. Para ese propósito se utilizan otros métodos, como la cromatografía.

Tomar la decisión correcta para su objetivo

Para aprovechar eficazmente un horno mufla, alinee su uso con su objetivo analítico específico.

- Si su enfoque principal es el control de calidad rutinario: Utilice el horno para el calcinado (residuo a la ignición) para cuantificar el contenido inorgánico total y asegurar que se encuentra dentro de los límites especificados.

- Si su enfoque principal es la investigación y el desarrollo: Emplee el horno para estudios de degradación térmica con el fin de establecer el perfil de estabilidad del medicamento e informar las decisiones de formulación.

- Si su enfoque principal es el cumplimiento normativo: Asegúrese de que su horno esté calibrado correctamente y de que el método de prueba esté validado para producir datos defendibles para las presentaciones.

En última instancia, el horno mufla sirve como un poderoso guardián en la ciencia farmacéutica, asegurando la pureza y estabilidad fundamentales de los medicamentos de los que dependemos.

Tabla de resumen:

| Aplicación | Propósito | Beneficio clave |

|---|---|---|

| Calcinado | Quemar material orgánico para aislar impurezas inorgánicas | Garantiza la pureza y seguridad del fármaco |

| Estudios de degradación térmica | Determinar la estabilidad y vida útil del fármaco | Informa la formulación y el almacenamiento |

| Pretratamiento de muestras | Preparar muestras para análisis avanzado (p. ej., AAS, ICP) | Permite un perfilado preciso de impurezas |

¡Mejore sus pruebas farmacéuticas con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones fiables como hornos mufla, tubulares, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr resultados precisos, el cumplimiento normativo y una mayor eficiencia. ¡Contáctenos hoy para analizar cómo nuestros hornos pueden apoyar sus objetivos de pruebas de medicamentos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso