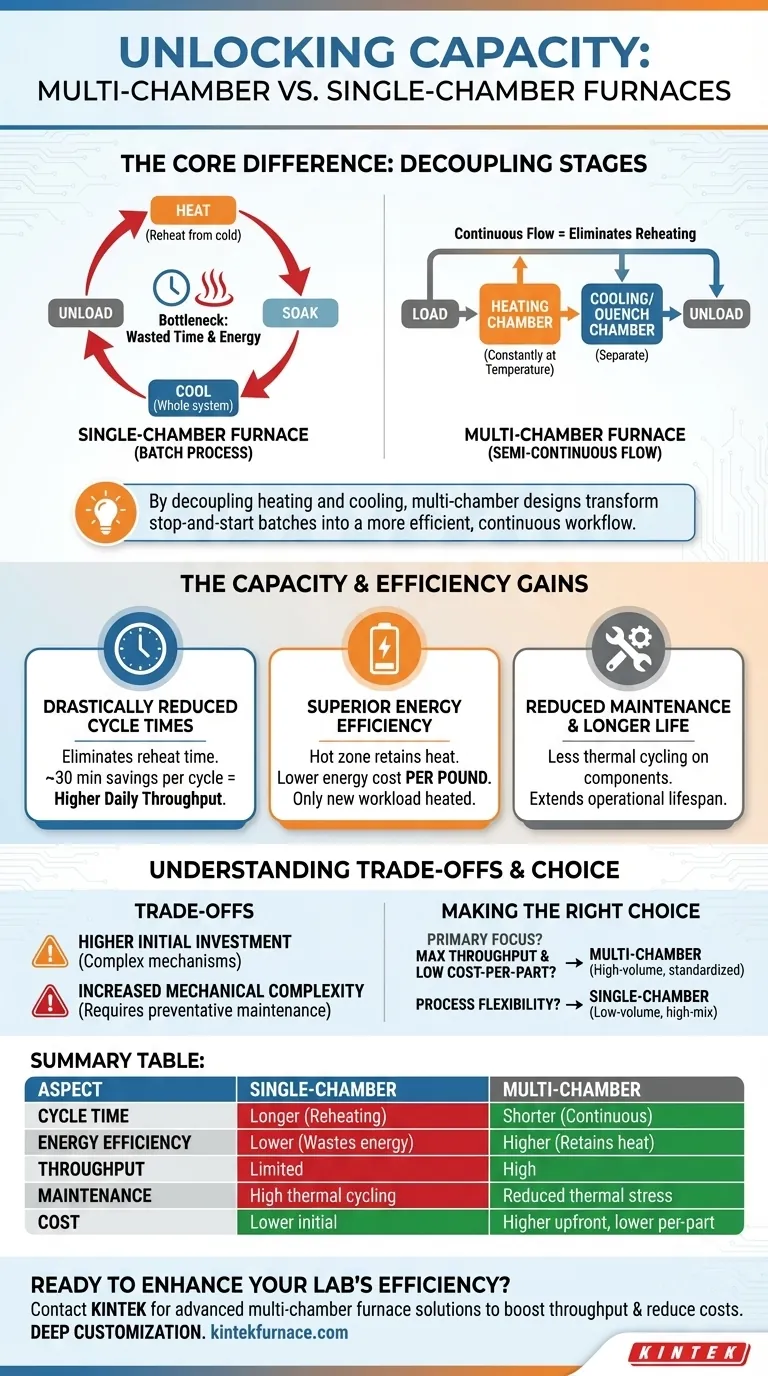

En esencia, los hornos de cámaras múltiples logran importantes ventajas de capacidad al separar físicamente las etapas de calentamiento y enfriamiento de un proceso térmico. A diferencia de un horno de una sola cámara que debe enfriarse y recalentarse entre cada lote, un diseño de cámara múltiple mantiene su zona de calentamiento constantemente a temperatura, eliminando un gran cuello de botella y permitiendo un flujo continuo de material. Este simple cambio arquitectónico es la fuente de sus ganancias en rendimiento, eficiencia energética y vida útil operativa.

Al desacoplar los procesos de calentamiento y enfriamiento, un horno de cámaras múltiples transforma una operación por lotes de arranque y parada en un flujo de trabajo semi-continuo mucho más eficiente. Este cambio fundamental es lo que desbloquea su capacidad superior y menores costos operativos.

El Principio Central: Desacoplar las Etapas del Proceso

Para comprender la ventaja, primero debe comparar el flujo de trabajo de un horno de una sola cámara con el de un sistema de cámaras múltiples.

El Cuello de Botella del Horno de Una Sola Cámara

En un horno tradicional de una sola cámara (o "por lotes"), todo el proceso ocurre en un solo lugar. Se carga la carga de trabajo, se calienta la cámara a la temperatura objetivo, se deja reposar el material y luego todo el sistema—horno y carga de trabajo—se enfría antes de que pueda comenzar el siguiente lote.

Este ciclo crea dos ineficiencias principales: tiempo perdido y energía desperdiciada. El horno debe recalentarse por completo para cada nueva carga, un proceso que consume una parte significativa del tiempo total del ciclo.

La Ventaja de las Cámaras Múltiples: Un Flujo Continuo

Un horno de cámaras múltiples opera más como una línea de ensamblaje. Típicamente consta de una cámara de carga, una cámara de calentamiento dedicada y una cámara de enfriamiento o temple separada.

La cámara de calentamiento se lleva a la temperatura y permanece allí. Una carga de trabajo se mueve desde el área de carga a la zona caliente, se procesa y luego se mueve a la cámara de enfriamiento separada. Mientras esa carga se enfría, la siguiente puede entrar inmediatamente en la cámara de calentamiento, que ya está caliente.

Analizando las Ganancias de Capacidad y Eficiencia

Este modelo de flujo continuo crea una cascada de beneficios operativos que contribuyen directamente a una mayor capacidad y menores costos.

Tiempos de Ciclo Drásticamente Reducidos

La ventaja más directa es una gran reducción en el tiempo total de ciclo por lote. Se elimina por completo el tiempo dedicado a recalentar la estructura del horno desde una temperatura baja.

Por ejemplo, calentar una carga de 1,000 libras podría llevar 90 minutos en un horno que comienza en frío, pero solo 60 minutos en una cámara precalentada. Este ahorro de 30 minutos en cada ciclo se traduce directamente en un mayor rendimiento diario o semanal.

Eficiencia Energética Superior

La energía ya no se desperdicia recalentando miles de libras de aislamiento, elementos calefactores y la carcasa de acero del horno para cada lote. La gran mayoría de la energía térmica se retiene en la zona caliente.

La única entrada de energía significativa es la requerida para calentar la nueva carga de trabajo (la "carga"). Esto resulta en un costo de energía drásticamente menor por libra de material procesado, una métrica crítica para cualquier operación de alto volumen.

Reducción del Mantenimiento y Mayor Vida Útil de los Componentes

El ciclado térmico —la expansión y contracción repetida por calentamiento y enfriamiento— es una causa principal de desgaste y fallas en componentes del horno como elementos calefactores, aislamiento y soldaduras estructurales.

Debido a que la cámara de calentamiento en un sistema de cámaras múltiples permanece a una temperatura alta y estable, experimenta casi ningún ciclado térmico. Esto reduce significativamente los costos de mantenimiento y extiende la vida operativa de los componentes del horno más críticos y costosos.

Entendiendo las Compensaciones

Aunque es potente, el diseño de cámaras múltiples no es universalmente superior. Sus ventajas vienen con compensaciones claras que deben considerarse.

Mayor Inversión Inicial

Los hornos de cámaras múltiples son sistemas mecánicamente más complejos. Implican puertas internas, sellos y mecanismos de transferencia entre cámaras, lo que conlleva un costo de capital inicial más alto en comparación con un horno de una sola cámara más simple de tamaño similar.

Mayor Complejidad Mecánica

Si bien el mantenimiento por estrés térmico se reduce, el mantenimiento mecánico puede aumentar. Los sellos, puertas y sistemas de transporte que permiten el flujo de trabajo continuo son puntos adicionales de posible falla que requieren un programa de mantenimiento preventivo constante.

Más Adecuado para Producción Estandarizada

El beneficio principal de un horno de cámaras múltiples se realiza en la producción de alto volumen de piezas similares con perfiles de tiempo y temperatura consistentes. Para un taller de trabajo o un laboratorio de I+D que procesa una amplia variedad de piezas con diferentes ciclos de tratamiento térmico, la flexibilidad y el menor costo de un horno de una sola cámara pueden ser más apropiados.

Tomando la Decisión Correcta para su Operación

Elegir entre un horno de una sola cámara y uno de cámaras múltiples depende totalmente de sus objetivos operativos específicos.

- Si su enfoque principal es el rendimiento máximo y el bajo costo por pieza: El horno de cámaras múltiples es la opción definitiva para la producción estandarizada de alto volumen.

- Si su enfoque principal es la flexibilidad del proceso para cargas de trabajo variadas: Un horno de una sola cámara proporciona mayor adaptabilidad para entornos de bajo volumen y alta mezcla, como talleres de trabajo o I+D.

- Si su enfoque principal es la confiabilidad operativa a largo plazo: El diseño de cámaras múltiples reduce el estrés térmico en los componentes centrales, pero requiere un mantenimiento diligente de sus sistemas mecánicos.

En última instancia, comprender esta diferencia fundamental de diseño le permite seleccionar la herramienta adecuada para su estrategia de fabricación específica.

Tabla de Resumen:

| Aspecto | Horno de Una Sola Cámara | Horno de Cámaras Múltiples |

|---|---|---|

| Tiempo de Ciclo | Más largo debido al recalentamiento | Más corto con flujo continuo |

| Eficiencia Energética | Menor, desperdicia energía recalentando | Mayor, retiene el calor en la zona caliente |

| Rendimiento | Limitado por el procesamiento por lotes | Alto, ideal para producción estandarizada |

| Mantenimiento | Alto desgaste por ciclado térmico | Estrés térmico reducido, mayor vida útil |

| Costo | Menor inversión inicial | Mayor costo inicial, menor costo por pieza |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones de hornos avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de cámaras múltiples pueden aumentar su rendimiento y reducir sus costos.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico