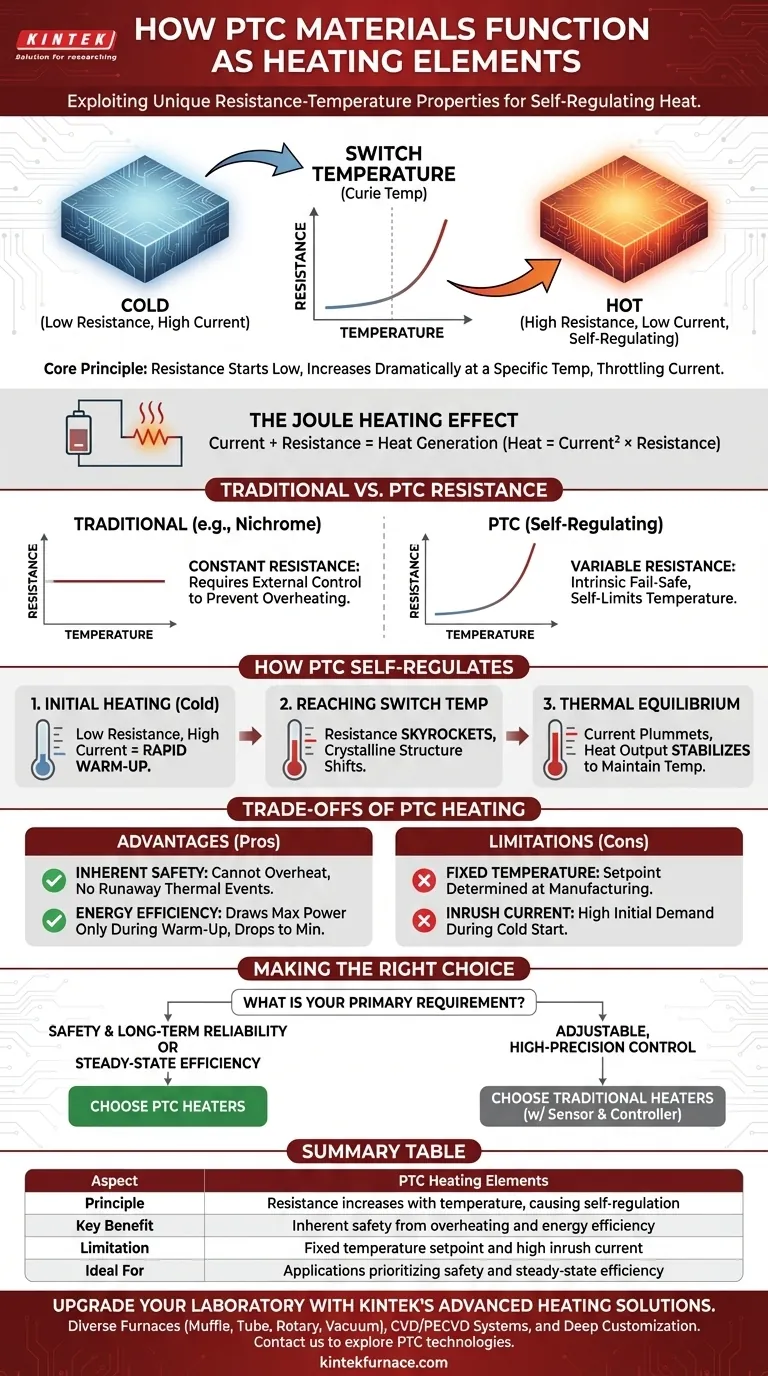

En esencia, los materiales de coeficiente térmico positivo (PTC) funcionan como elementos calefactores al explotar una propiedad física única: su resistencia eléctrica comienza baja, pero aumenta drásticamente al alcanzar una temperatura específica. Este aumento de la resistencia limita eficazmente la corriente eléctrica, haciendo que el calentador autolimite su temperatura sin necesidad de controles externos.

A diferencia de los calentadores tradicionales que requieren termostatos separados para evitar el sobrecalentamiento, los elementos PTC tienen un mecanismo de seguridad incorporado directamente en su composición material. Esto los hace inherentemente más seguros y eficientes energéticamente para una amplia gama de aplicaciones.

El Principio Fundamental: Calentamiento Resistivo

El Efecto de Calentamiento Joule

Todos los calentadores resistivos, incluidos los elementos PTC, operan basándose en un principio conocido como el efecto de calentamiento Joule. Cuando una corriente eléctrica pasa a través de cualquier material con resistencia eléctrica, genera calor.

La cantidad de calor producido es una función de la corriente al cuadrado multiplicada por la resistencia. Esta es la base de la calefacción eléctrica.

Resistencia Tradicional vs. PTC

Un elemento calefactor tradicional, como un alambre de nicromo, tiene una resistencia relativamente estable y constante. Continuará generando calor y calentándose mientras se aplique energía, creando un riesgo de sobrecalentamiento a menos que sea gestionado por un sensor y un controlador externos.

Los materiales PTC se comportan de manera diferente. Su resistencia no es constante; está ligada directa y drásticamente a su temperatura.

Cómo se Autorregulan los Materiales PTC

La Fase de Calentamiento Inicial

Cuando un calentador PTC está frío, su resistencia eléctrica es muy baja. Esto permite que fluya una corriente relativamente alta a través de él, lo que provoca una rápida generación de calor y un período de calentamiento rápido.

Alcanzando la Temperatura de "Interruptor"

Cada material PTC está diseñado con una temperatura de "interruptor" específica, a menudo denominada temperatura de Curie. A medida que el material se calienta y se acerca a esta temperatura crítica, su estructura cristalina interna cambia.

Este cambio estructural provoca que la resistencia eléctrica se dispare, a menudo en varios órdenes de magnitud, en un rango de temperatura muy estrecho.

Logrando el Equilibrio Térmico

Este fuerte aumento de la resistencia reduce drásticamente la corriente que fluye a través del elemento. Dado que la generación de calor depende de la corriente, la producción de calor disminuye drásticamente.

El elemento deja de calentarse y se asienta en un estado de equilibrio térmico. Produce solo el calor suficiente para compensar el que se pierde en el entorno circundante, manteniendo efectivamente una temperatura de funcionamiento estable.

Comprender las Compensaciones de la Calefacción PTC

La Ventaja: Seguridad Inherente

El beneficio más significativo de la tecnología PTC es su seguridad inherente. Debido a que es físicamente incapaz de sobrecalentarse más allá de su temperatura de diseño, el riesgo de incendio o daño por un evento térmico descontrolado se elimina virtualmente. Esto simplifica el diseño y aumenta la fiabilidad del producto.

La Ventaja: Eficiencia Energética

Los calentadores PTC son muy eficientes en el funcionamiento en estado estacionario. Extraen la máxima potencia solo durante el calentamiento inicial. Una vez alcanzada la temperatura, su consumo de energía se reduce automáticamente al nivel mínimo necesario para mantenerla, evitando el desperdicio de energía.

La Limitación: Punto de Ajuste de Temperatura Fijo

La temperatura de autorregulación es una propiedad intrínseca del propio material PTC. No se puede ajustar fácilmente este punto de ajuste; se determina durante el proceso de fabricación. Las aplicaciones que requieren control de temperatura variable pueden estar mejor atendidas por sistemas tradicionales.

La Limitación: Corriente de Arranque

Durante un arranque en frío, la resistencia inicial muy baja de un elemento PTC puede provocar una alta corriente de irrupción. Su fuente de alimentación y la protección del circuito deben diseñarse para manejar esta demanda breve y de alta potencia sin fallar.

Tomar la Decisión Correcta para su Aplicación

Elegir entre un PTC y un calentador resistivo tradicional depende completamente de los requisitos innegociables de su proyecto.

- Si su enfoque principal es la seguridad y la fiabilidad a largo plazo: Los calentadores PTC son la opción superior debido a sus propiedades autorreguladoras incorporadas que evitan el sobrecalentamiento.

- Si su enfoque principal es minimizar el consumo de energía en un sistema en estado estacionario: Los calentadores PTC sobresalen al reducir automáticamente el consumo de energía una vez alcanzada la temperatura objetivo.

- Si su enfoque principal es el control de temperatura ajustable y de alta precisión: Un elemento resistivo tradicional junto con un sensor y un controlador PID ofrece mayor flexibilidad.

Al comprender este principio fundamental de autorregulación, puede seleccionar con confianza la tecnología de calefacción que mejor se alinee con sus objetivos de diseño.

Tabla Resumen:

| Aspecto | Elementos Calefactores PTC |

|---|---|

| Principio | La resistencia aumenta con la temperatura, provocando autorregulación |

| Beneficio Clave | Seguridad inherente contra el sobrecalentamiento y eficiencia energética |

| Limitación | Punto de ajuste de temperatura fijo y alta corriente de irrupción |

| Ideal Para | Aplicaciones que priorizan la seguridad y la eficiencia en estado estacionario |

Mejore su Laboratorio con las Soluciones Avanzadas de Calefacción de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Si su objetivo es mejorar la seguridad, la eficiencia energética o la calefacción adaptada para sus proyectos, contáctenos hoy para explorar cómo nuestras tecnologías PTC y otras de calefacción pueden impulsar su éxito.

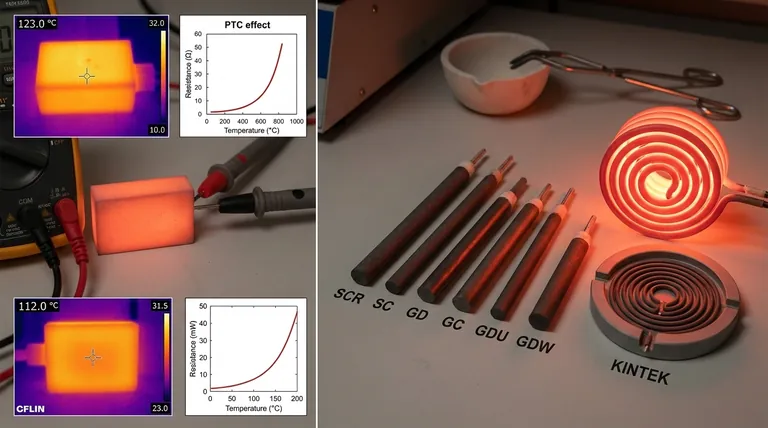

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas