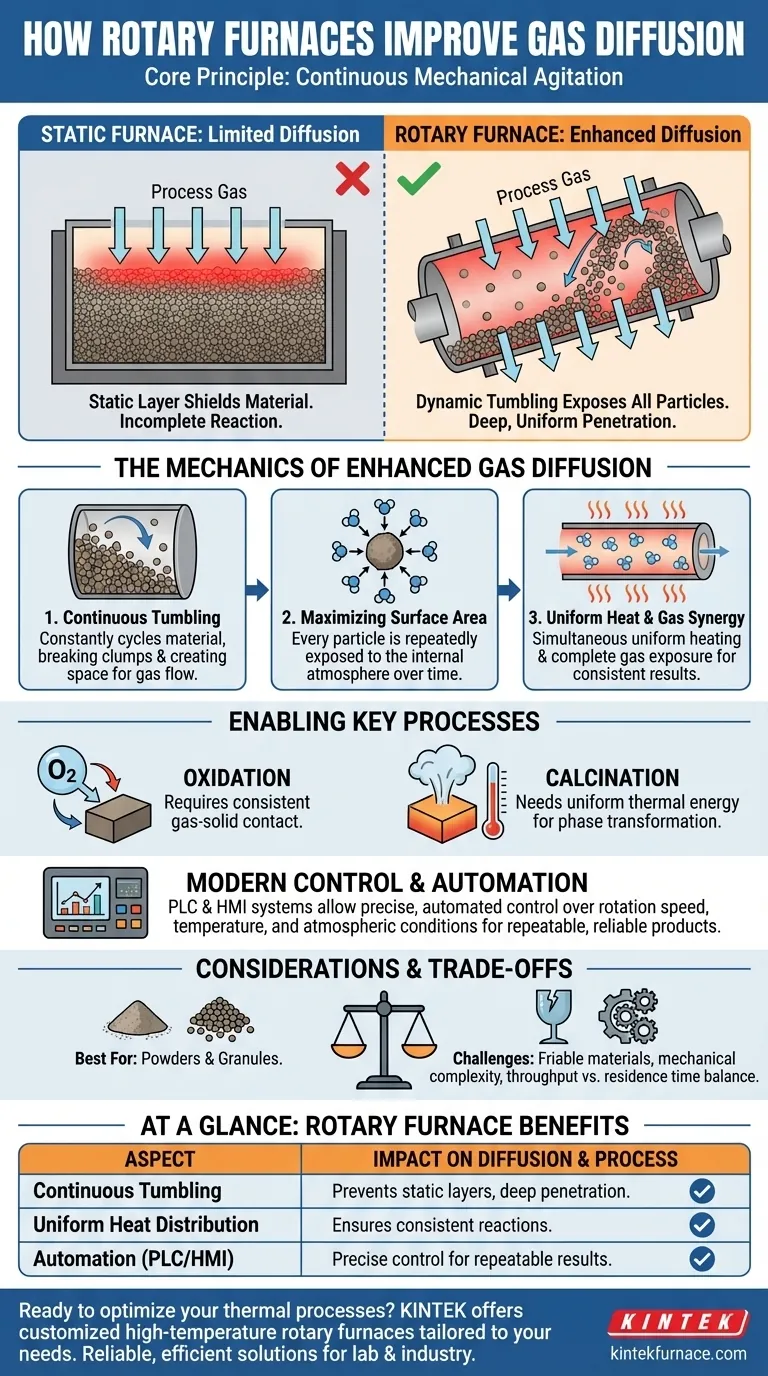

En esencia, los hornos rotatorios mejoran la difusión de gases a través de la agitación mecánica continua. La rotación lenta y constante del tubo del horno hace rodar el material que se está procesando, asegurando que cada partícula esté repetida y completamente expuesta a la atmósfera interna. Esta acción dinámica evita la formación de una capa superior estática que de otro modo protegería la mayor parte del material, permitiendo que los gases del proceso penetren de manera profunda y uniforme.

La principal ventaja de un horno rotatorio no es una sola característica, sino la sinergia entre sus acciones principales: la rotación proporciona calor uniforme y exposición completa al gas simultáneamente. Esto convierte un proceso estático potencialmente ineficiente en una operación continua altamente consistente.

La Mecánica de la Difusión de Gases Mejorada

En muchos procesos térmicos, garantizar que un gas pueda reaccionar con un material sólido es el desafío central. Un horno rotatorio está diseñado específicamente para resolver este problema.

Superando el Problema de la Capa Estática

En un horno estacionario, los gases del proceso solo pueden interactuar con la capa superior del lecho de material. Las partículas de abajo quedan protegidas, lo que da lugar a una reacción incompleta o altamente ineficiente.

Esto significa que el proceso está limitado por la lenta velocidad a la que el gas puede difundirse a través de un lecho de polvo o granular compacto y estático.

El Papel del Volteo Continuo

Un horno rotatorio consta de un barril largo e inclinado que gira lentamente. Este movimiento levanta continuamente el material y hace que caiga o ruede.

Esta simple acción mecánica es clave. Cicla constantemente el material desde el fondo del lecho hasta la superficie, rompiendo cualquier aglomerado y creando espacio para que fluya el gas.

Maximizando la Exposición de la Superficie

Al hacer rodar el material, el horno asegura que toda la superficie de cada partícula quede expuesta al gas del proceso con el tiempo. Esto transforma la reacción de un fenómeno superficial a un verdadero proceso a granel.

Esta exposición mejorada no solo mejora la integridad de la reacción, sino que también puede aumentar la velocidad de reacción y reducir el consumo general de gas.

Más Allá de la Difusión: El Principio de Uniformidad

Los beneficios del diseño rotatorio se extienden más allá de la difusión de gases, creando un entorno de procesamiento altamente controlado y eficiente.

Distribución Consistente del Calor

La misma rotación que expone el material al gas también asegura una exposición uniforme al calor. A medida que las partículas ruedan, son calentadas uniformemente por las paredes del horno, que reciben energía de los elementos calefactores externos.

Este método de calentamiento indirecto previene los puntos calientes y los gradientes térmicos, asegurando que cada partícula experimente el mismo perfil de temperatura, lo cual es fundamental para la repetibilidad del proceso.

Habilitación de Procesos Químicos Clave

Este nivel de control es esencial para procesos como la oxidación y la calcinación. La oxidación, que implica una ganancia de oxígeno, requiere fundamentalmente un contacto gas-sólido consistente para proceder eficazmente.

De manera similar, la calcinación utiliza energía térmica para impulsar transformaciones de fase, las cuales ocurren de manera más predecible cuando el calentamiento es perfectamente uniforme.

Automatización y Control de Procesos

Los hornos rotatorios modernos aprovechan los Controladores Lógicos Programables (PLC) y los sistemas de Interfaz Hombre-Máquina (HMI). Estas herramientas permiten un control preciso y automatizado de la velocidad de rotación, la temperatura y las condiciones atmosféricas.

Esta automatización garantiza que las condiciones uniformes se mantengan consistentemente, lo que conduce a una mayor eficiencia operativa y a un producto final más reproducible y confiable.

Comprender las Compensaciones

Si bien son altamente efectivos, los hornos rotatorios no son una solución universal. Su diseño introduce consideraciones específicas que deben sopesarse.

Idoneidad del Material

La acción de volteo es ideal para polvos, gránulos y sólidos pequeños. Sin embargo, puede ser demasiado agresiva para materiales friables que se rompen o se desgastan fácilmente. Los polvos extremadamente finos también pueden transportarse por el aire y requieren un manejo especial.

Complejidad Mecánica

En comparación con un horno de caja estático, un horno rotatorio es una máquina más compleja. El barril giratorio requiere sellos especializados, motores de accionamiento y rodamientos de soporte que aumentan la carga de mantenimiento.

Rendimiento frente a Tiempo de Residencia

Existe una compensación inherente entre la velocidad de procesamiento (rendimiento) y el tiempo que el material pasa en el horno (tiempo de residencia). Una rotación más rápida o una inclinación más pronunciada aumentará el rendimiento pero reducirá el tiempo disponible para que se completen las reacciones, lo que requiere una calibración cuidadosa.

Aplicando Esto a Su Proceso

Elegir la tecnología de horno adecuada depende de equilibrar los requisitos del proceso con la complejidad operativa.

- Si su enfoque principal es lograr una reacción gas-sólido completa (como la oxidación): El horno rotatorio es superior porque su volteo continuo garantiza una exposición uniforme al gas en todo el material.

- Si su enfoque principal es el procesamiento de alto rendimiento de polvos o gránulos: Un horno rotatorio continuo es ideal, ya que combina calefacción y reacción uniformes con un flujo de trabajo eficiente y automatizado.

- Si está procesando objetos sólidos grandes y únicos o materiales propensos a romperse: Un horno estático o por lotes puede ser más apropiado, ya que la acción de volteo de un horno rotatorio podría causar daños.

En última instancia, el horno rotatorio destaca al transformar el lecho de material de una barrera estática a un volumen dinámico y reactivo.

Tabla de Resumen:

| Aspecto | Impacto en la Difusión de Gases |

|---|---|

| Volteo Continuo | Previene capas estáticas, expone todas las partículas al gas para una penetración profunda |

| Distribución Uniforme del Calor | Asegura una temperatura uniforme, apoyando reacciones consistentes como la oxidación |

| Automatización (PLC/HMI) | Permite un control preciso de la rotación y la atmósfera para resultados repetibles |

| Idoneidad del Material | Mejor para polvos y gránulos; puede no ser adecuado para materiales friables o finos |

¿Listo para optimizar sus procesos térmicos con soluciones avanzadas de hornos rotatorios? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté manejando polvos, gránulos o necesite una difusión de gas mejorada para oxidación y calcinación, KINTEK ofrece soluciones confiables y eficientes. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias