En esencia, los hornos rotatorios mejoran los materiales metálicos mediante una uniformidad térmica superior. Al rotar y voltear continuamente el material durante el tratamiento térmico, estos hornos garantizan que cada partícula o pieza se exponga a la misma temperatura durante el mismo tiempo. Esto elimina los puntos calientes y fríos, lo que conduce a mejoras muy consistentes y predecibles en la estructura y el rendimiento final del material.

La ventaja definitoria de un horno rotatorio es su capacidad para crear propiedades de material homogéneas. El movimiento constante garantiza que procesos como el recocido o la calcinación se apliquen uniformemente en todo el lote, lo cual a menudo es imposible de lograr en un horno estático.

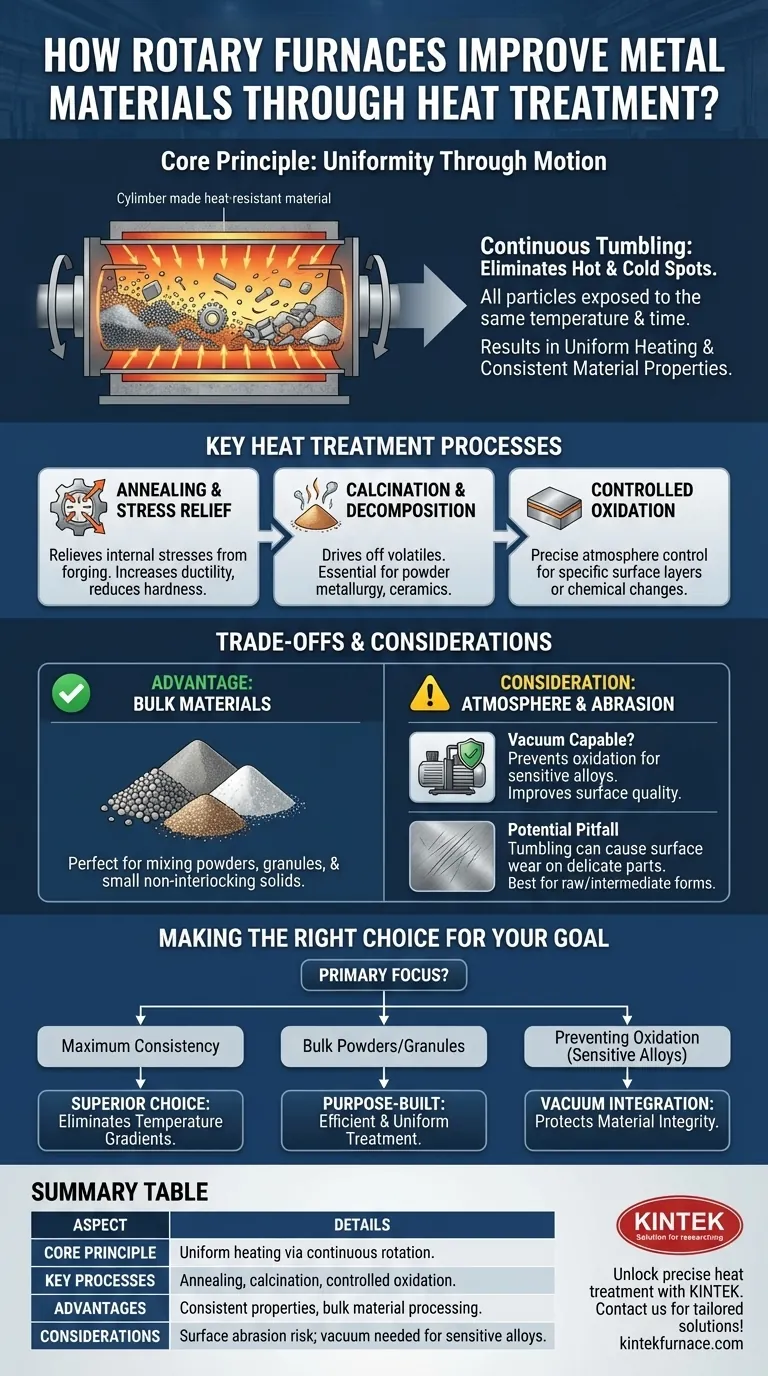

El Principio Central: Uniformidad a través del Movimiento

Un horno rotatorio es una cámara cilíndrica que gira sobre su eje horizontal. Esta simple acción mecánica es la clave de su eficacia en el tratamiento térmico.

Cómo la Rotación Crea un Calentamiento Uniforme

A medida que el horno gira, el material interior se levanta y se voltea constantemente. Esta acción, a menudo denominada mezcla, expone continuamente nuevas superficies del material a la fuente de calor.

Esto evita que las capas exteriores del lote de material aíslen el núcleo interior, un problema común en los hornos estáticos.

Eliminación de Gradientes de Temperatura

El objetivo principal de este volteo es eliminar los gradientes de temperatura, que son diferencias de temperatura entre las distintas partes del material.

Al garantizar que todo el lote alcance y mantenga la temperatura objetivo de manera uniforme, la transformación metalúrgica resultante es consistente. Esto conduce directamente a propiedades mecánicas más fiables y predecibles en el producto final.

Procesos Clave de Tratamiento Térmico

El control preciso de la temperatura y el calentamiento uniforme de los hornos rotatorios los hacen ideales para varios procesos industriales críticos.

Recocido y Alivio de Tensiones

El recocido es un proceso que altera la microestructura de un metal para aumentar su ductilidad y reducir su dureza, haciéndolo más trabajable.

El calentamiento uniforme y el enfriamiento controlado en un horno rotatorio son perfectos para aliviar las tensiones internas que pudieron haberse introducido durante el forjado u otros pasos de fabricación.

Calcinación y Descomposición Térmica

Los hornos rotatorios se utilizan ampliamente para la calcinación, un proceso de alta temperatura que expulsa sustancias volátiles o induce una transición de fase en un material.

Esto es esencial en industrias como la metalurgia de polvos y la producción de cerámicas o materiales refractarios, donde se requiere una descomposición térmica precisa.

Oxidación Controlada

Aunque a menudo no es deseable, la oxidación puede ser un proceso controlado que se utiliza para crear capas superficiales o cambios químicos específicos.

Un horno rotatorio permite un control preciso de la atmósfera, lo que posibilita la oxidación controlada cuando se requiere para un resultado específico del material.

Comprensión de las Compensaciones y Consideraciones

Ninguna tecnología es una solución universal. Comprender el contexto en el que un horno rotatorio sobresale, y dónde podría no hacerlo, es crucial.

Ventaja: Procesamiento de Materiales a Granel

Los hornos rotatorios son excepcionalmente adecuados para procesar materiales en formas a granel como polvos, gránulos y sólidos pequeños que no se entrelazan. Su capacidad para mezclar estas formas es una ventaja significativa sobre otros tipos de hornos.

Consideración: El Papel de la Atmósfera

Muchos tratamientos metálicos de alto rendimiento requieren una atmósfera controlada para prevenir reacciones químicas no deseadas, especialmente la oxidación a altas temperaturas.

Cuando esta es una prioridad, se puede integrar un vacío en el diseño del horno. Operar al vacío previene la oxidación, lo que mejora drásticamente la calidad superficial y el rendimiento mecánico de los metales sensibles.

Posible Trampa: Abrasión Superficial

La acción de volteo que garantiza un calentamiento uniforme también puede causar desgaste superficial o abrasión en piezas delicadas o terminadas.

Por esta razón, los hornos rotatorios se utilizan típicamente para materias primas o productos intermedios en lugar de componentes terminados donde la integridad de la superficie es primordial.

Tomar la Decisión Correcta para su Objetivo

La selección del método de tratamiento térmico correcto depende totalmente de su material y del resultado deseado.

- Si su enfoque principal es lograr la máxima consistencia del material: La capacidad del horno rotatorio para eliminar los gradientes de temperatura lo convierte en la opción superior para propiedades uniformes.

- Si su enfoque principal es procesar polvos o materiales granulares a granel: Un horno rotatorio está diseñado específicamente para el tratamiento térmico eficiente y uniforme de estas formas de material.

- Si su enfoque principal es prevenir la oxidación superficial en aleaciones sensibles: Asegúrese de que el horno rotatorio sea un modelo capaz de vacío para proteger la integridad del material a altas temperaturas.

Al alinear las fortalezas centrales del horno con los objetivos de su proceso, puede lograr mejoras significativas en la calidad y el rendimiento del material.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Principio Central | Calentamiento uniforme mediante la rotación continua y el volteo de los materiales. |

| Procesos Clave | Recocido, calcinación, oxidación controlada para alivio de tensiones y descomposición. |

| Ventajas | Elimina gradientes de temperatura, asegura propiedades de material consistentes, ideal para polvos y gránulos a granel. |

| Consideraciones | Puede causar abrasión superficial; la integración de vacío previene la oxidación para aleaciones sensibles. |

Desbloquee un tratamiento térmico preciso para sus materiales con los hornos rotatorios avanzados de KINTEK. Aprovechando una excelente I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que se satisfagan sus requisitos experimentales únicos para un rendimiento y eficiencia superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden elevar sus procesos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme