En esencia, los elementos calefactores de Carburo de Silicio (SiC) contribuyen a las prácticas respetuosas con el medio ambiente a través de su excepcional eficiencia energética, que reduce directamente el consumo de energía y la huella de carbono de los procesos de calefacción industrial. Su larga vida útil minimiza aún más el impacto ambiental al reducir los residuos y la necesidad de reemplazos frecuentes.

La ventaja ambiental de los calentadores de SiC no es una característica única, sino una combinación de factores. Proviene de su capacidad para convertir la electricidad en calor con un mínimo de residuos, su capacidad de calentamiento rápido y su durabilidad superior, que en conjunto reducen tanto el consumo de energía como de materiales durante todo el ciclo de vida del elemento.

La mecánica de la ventaja ambiental del SiC

Para comprender los beneficios ambientales, debemos analizar cómo funcionan estos elementos. Las ventajas se basan en sus propiedades materiales y en cómo se desempeñan dentro de un sistema de calefacción.

Reducción del consumo de energía

El carburo de silicio es un material semiconductor con alta resistividad eléctrica. Cuando la electricidad pasa a través de él, genera calor de manera muy eficiente, minimizando la cantidad de energía perdida en el proceso.

Esta alta eficiencia significa que por cada kilovatio de energía que se introduce, se obtiene más calor utilizable en comparación con tecnologías más antiguas y menos eficientes. Esto se traduce directamente en facturas de energía más bajas y una menor demanda en la red eléctrica.

El impacto de los ciclos de calentamiento rápido

Los elementos de SiC pueden alcanzar temperaturas de funcionamiento muy altas rápidamente. Esta rápida respuesta térmica acorta los tiempos del ciclo del proceso y, lo que es crucial, acorta la fase de "calentamiento" de cualquier operación, que consume mucha energía.

Los hornos y estufas que pasan menos tiempo esperando alcanzar su temperatura objetivo consumen significativamente menos energía durante su vida útil, mejorando la sostenibilidad industrial general.

Reducción de la huella de carbono

La forma principal en que cualquier dispositivo alimentado eléctricamente reduce su huella de carbono es utilizando menos electricidad. Al minimizar el consumo de energía a través de la eficiencia y el calentamiento rápido, los elementos de SiC reducen directamente la demanda de generación de energía.

Cuando esa energía se genera a partir de combustibles fósiles, esta reducción se traduce en una disminución directa y medible de las emisiones de dióxido de carbono (CO2) y otros gases de efecto invernadero.

El beneficio del ciclo de vida: más allá de la eficiencia operativa

El impacto ambiental de un componente no se trata solo de su rendimiento cuando está en funcionamiento. También incluye su fabricación, vida útil y eliminación. Aquí, los elementos de SiC también proporcionan una ventaja significativa.

Durabilidad y longevidad superiores

El SiC es altamente resistente a la oxidación y la corrosión química, incluso en entornos hostiles y de alta temperatura. Esta robustez permite que los elementos de SiC duren más que muchas alternativas.

Una vida útil más larga significa que se necesitan menos reemplazos con el tiempo. Esto reduce el impacto ambiental asociado con la fabricación de nuevos elementos, incluida la extracción de materias primas, el consumo de energía y el envío.

Reducción de residuos y mantenimiento

Debido a que duran más, los elementos de SiC contribuyen con menos residuos materiales a los vertederos. La necesidad de menos cambios también se traduce en menos tiempo de inactividad por mantenimiento y un entorno de trabajo más seguro.

Comprender las compensaciones

Ninguna tecnología es una solución perfecta para todos los escenarios. Para tomar una decisión informada, debe conocer las consideraciones prácticas.

Mayor inversión inicial

Los elementos calefactores de SiC suelen tener un costo de adquisición inicial más alto en comparación con los elementos metálicos tradicionales como el Kanthal (FeCrAl). Este gasto inicial debe sopesarse con los ahorros a largo plazo derivados de un menor consumo de energía y una menor frecuencia de reemplazo.

Fragilidad del material

El carburo de silicio es un material cerámico y es inherentemente más frágil que las aleaciones metálicas. Esta característica requiere un manejo más cuidadoso durante el envío, la instalación y el mantenimiento para evitar fracturas o roturas.

Tomar la decisión correcta para su objetivo

Su decisión final debe basarse en una comprensión clara de su objetivo principal.

- Si su objetivo principal es minimizar la huella de carbono operativa: La eficiencia energética superior de los elementos de SiC los convierte en la opción clara para reducir el consumo de energía diario.

- Si su objetivo principal es reducir el costo total a largo plazo y los residuos: La longevidad y la baja tasa de reemplazo de los elementos de SiC a menudo justifican su mayor costo inicial durante toda la vida útil del equipo.

- Si opera en un entorno químicamente agresivo o de alta oxidación: La resistencia inherente a la corrosión del SiC proporciona una ventaja distintiva tanto para la fiabilidad operativa como para la sostenibilidad ambiental.

Al evaluar estos factores, puede seleccionar con confianza una solución de calefacción que se alinee tanto con sus requisitos de rendimiento como con sus objetivos de sostenibilidad.

Tabla resumen:

| Beneficio ambiental | Cómo lo logran los elementos de SiC |

|---|---|

| Eficiencia energética | La alta resistividad eléctrica convierte más electricidad en calor utilizable, reduciendo el consumo. |

| Huella de carbono reducida | Menor demanda de energía reduce las emisiones de gases de efecto invernadero de la generación de energía. |

| Larga vida útil | Resiste la oxidación y la corrosión, reduciendo la frecuencia de reemplazo y los residuos de material. |

| Calentamiento rápido | Acorta los ciclos del proceso, minimizando las fases de calentamiento intensivas en energía. |

¿Listo para hacer que la calefacción de su laboratorio sea más sostenible y rentable? Los elementos calefactores avanzados de SiC de KINTEK están diseñados para una máxima eficiencia energética y durabilidad, reduciendo directamente sus costos operativos y el impacto ambiental. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alto rendimiento adaptadas a sus necesidades únicas. Contáctenos hoy para explorar cómo nuestras capacidades de personalización profunda pueden mejorar sus objetivos de sostenibilidad.

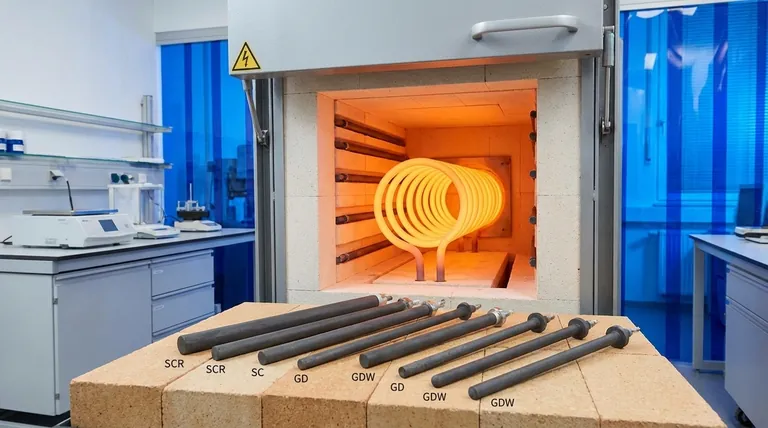

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables