En esencia, los elementos calefactores de carburo de silicio (SiC) benefician el tratamiento térmico de metales al proporcionar una distribución de calor excepcionalmente uniforme a altas temperaturas. Esta consistencia es crucial para lograr propiedades metalúrgicas específicas y repetibles, como la dureza y la resistencia, en procesos como el recocido, el endurecimiento y la sinterización, asegurando que cada pieza se trate con el mismo estándar exacto.

El verdadero valor de un elemento calefactor no es solo su capacidad para calentarse, sino su capacidad para controlar el calor con precisión. Para el tratamiento térmico de metales, el carburo de silicio proporciona la uniformidad térmica necesaria para transformar una pieza metálica en bruto en un componente con propiedades mecánicas predecibles y de alto rendimiento.

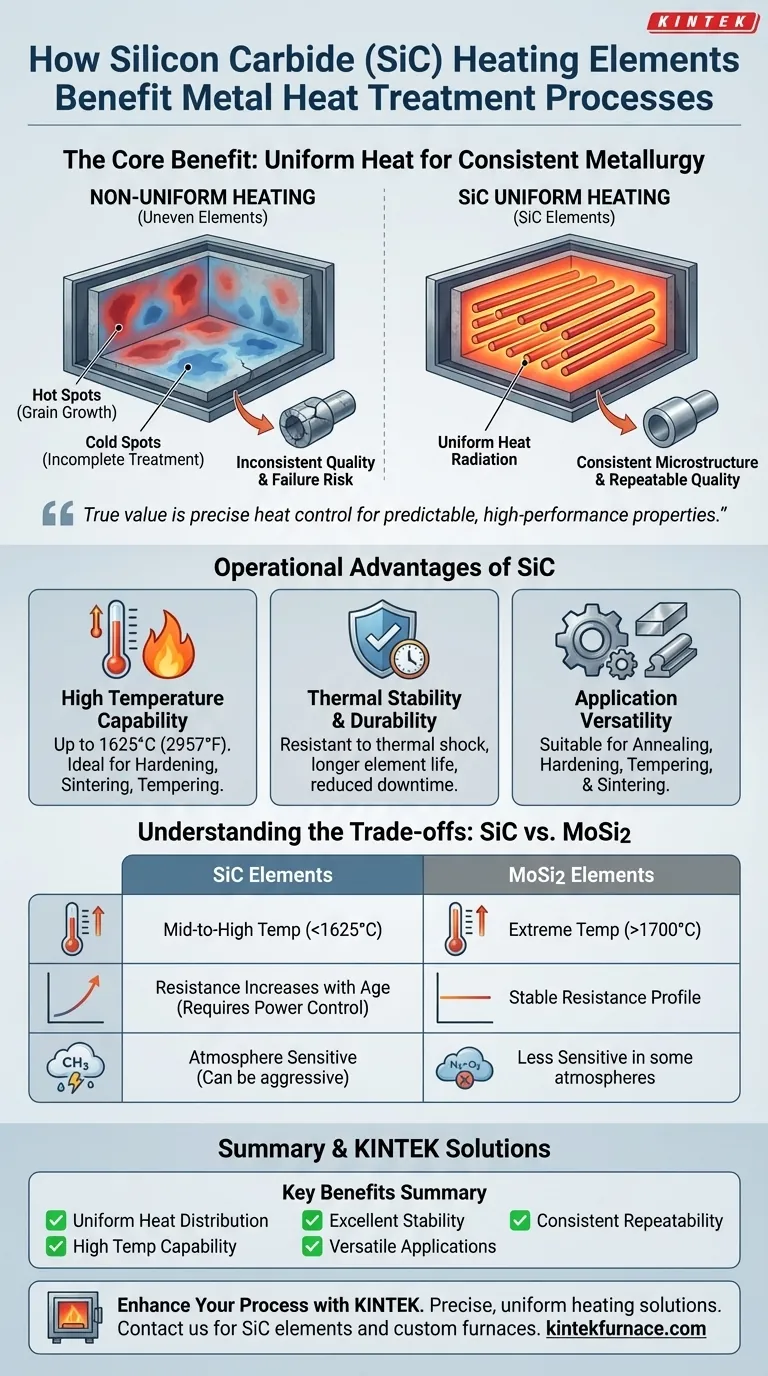

Por qué la calefacción uniforme no es negociable en metalurgia

El objetivo del tratamiento térmico es alterar deliberadamente la microestructura interna de un metal. Cualquier desviación de la temperatura, incluso en una pequeña sección del horno, puede provocar piezas defectuosas y una calidad de producto inconsistente.

Lograr una microestructura consistente

Los procesos de tratamiento térmico como el recocido o el endurecimiento funcionan forzando transformaciones de fase dentro de la estructura cristalina del metal. El calentamiento no uniforme da como resultado una microestructura inconsistente, creando piezas con tensiones internas impredecibles, dureza variable y un mayor riesgo de fallo.

Eliminación de puntos calientes y fríos

Los puntos calientes pueden provocar un sobrecalentamiento localizado, lo que provoca un crecimiento de grano no deseado que debilita el metal. Los puntos fríos dan como resultado un tratamiento térmico incompleto, dejando puntos blandos en un componente supuestamente endurecido. La excelente conductividad térmica de los elementos de SiC irradia calor de manera uniforme, minimizando estos defectos críticos.

Garantizar la repetibilidad entre lotes

En un entorno industrial, la primera pieza y la milésima deben tener propiedades idénticas. El rendimiento estable y predecible de los elementos de SiC garantiza que el perfil térmico del horno permanezca constante de un lote a otro, lo cual es fundamental para el control de calidad.

Ventajas operativas del carburo de silicio (SiC)

Más allá de la uniformidad, los elementos de SiC ofrecen una combinación de características que los convierten en un pilar en las industrias de procesamiento térmico.

Capacidad de alta temperatura

Los elementos de SiC pueden operar eficazmente a temperaturas de hasta 1625 °C (2957 °F). Este rango los hace perfectamente adecuados para aplicaciones exigentes como el endurecimiento de acero, el revenido de aleaciones y la sinterización de metales en polvo.

Excelente estabilidad térmica y durabilidad

Estos elementos son mecánicamente robustos y altamente resistentes al choque térmico, lo que permite tiempos de ciclo de horno más rápidos. Esta durabilidad se traduce directamente en una mayor vida útil del elemento, menor mantenimiento y menos tiempo de inactividad no programado.

Versatilidad de aplicación

La fiabilidad del SiC en una amplia banda de temperatura lo hace adecuado para numerosos procesos de tratamiento térmico:

- Recocido: Ablandamiento del metal para mejorar la ductilidad.

- Endurecimiento: Calentamiento y enfriamiento rápido del acero para aumentar su dureza.

- Revenido: Reducción de la fragilidad de una pieza endurecida.

- Sinterización: Fusión de polvos metálicos bajo calor intenso.

Comprensión de las compensaciones: SiC frente a otros elementos

Aunque son potentes, el SiC no es la única opción. Comprender sus características en comparación con otros elementos comunes, como el disilicuro de molibdeno (MoSi2), es clave para tomar una decisión informada.

La ventana de temperatura de funcionamiento

Los elementos de SiC sobresalen en el rango de temperatura medio a alto. Para procesos que requieren temperaturas extremas, generalmente superiores a 1700 °C (3092 °F), los elementos de MoSi2 son a menudo la opción superior, ya que pueden alcanzar temperaturas de 1800 °C (3272 °F) o más.

Resistencia y envejecimiento

Una característica distintiva del SiC es que su resistencia eléctrica aumenta gradualmente durante su vida útil. Este "envejecimiento" requiere un sistema de control de potencia (como un transformador multitap o un SCR) que pueda aumentar el voltaje con el tiempo para mantener una salida de potencia constante. En contraste, los elementos de MoSi2 tienen un perfil de resistencia más estable a la temperatura de funcionamiento.

Sensibilidad atmosférica

La atmósfera dentro de un horno puede afectar la vida útil del elemento. Si bien el SiC es muy versátil, ciertos entornos químicos o atmósferas pueden ser agresivos. La elección entre SiC y MoSi2 a veces puede depender de los gases específicos utilizados en el proceso de tratamiento térmico.

Tomar la decisión correcta para su proceso

Seleccionar el elemento calefactor correcto es una decisión fundamental de ingeniería que impacta directamente en la calidad del producto y la eficiencia operativa. Base su elección en las demandas específicas de su proceso térmico.

- Si su enfoque principal es la versatilidad del proceso y temperaturas de hasta 1600 °C: El SiC es una opción excelente, robusta y fiable para una amplia gama de tratamientos térmicos comunes como el recocido, el revenido y el endurecimiento.

- Si su enfoque principal son las temperaturas extremas superiores a 1600 °C: Generalmente se requieren elementos de MoSi2 para la sinterización especializada a alta temperatura o el tratamiento térmico de aleaciones avanzadas.

- Si su enfoque principal es la integración con sistemas de control: Prepárese para gestionar el envejecimiento característico del SiC con una fuente de alimentación adecuada que pueda ajustar el voltaje durante la vida útil del elemento.

En última instancia, elegir el elemento calefactor adecuado es el primer paso para lograr un control absoluto sobre sus resultados metalúrgicos.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Distribución uniforme del calor | Garantiza una temperatura constante para propiedades metalúrgicas predecibles como la dureza y la resistencia. |

| Capacidad de alta temperatura | Opera eficazmente hasta 1625 °C, ideal para procesos exigentes como el endurecimiento de acero y la sinterización. |

| Excelente estabilidad térmica | Resistente al choque térmico, lo que permite ciclos más rápidos, mayor vida útil y menor tiempo de inactividad. |

| Versatilidad de aplicación | Adecuado para recocido, endurecimiento, revenido y sinterización en varios metales. |

| Repetibilidad consistente | Mantiene perfiles térmicos estables para resultados idénticos en los lotes de producción. |

¿Listo para mejorar su tratamiento térmico de metales con calefacción precisa y uniforme? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros elementos calefactores de SiC pueden optimizar sus procesos para una calidad y eficiencia superiores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil