En esencia, la elección de un elemento calefactor de carburo de silicio (SiC) depende de una combinación de su forma física y su grado de material específico. La geometría del elemento, como una varilla simple, una forma de U o una espiral, se elige para adaptarse al diseño del horno, los requisitos de potencia y el acceso al cableado. El grado o tipo de material (como DM o GC) se selecciona luego en función de las demandas específicas del proceso térmico, como la necesidad de una pureza extrema o resistencia al ataque químico.

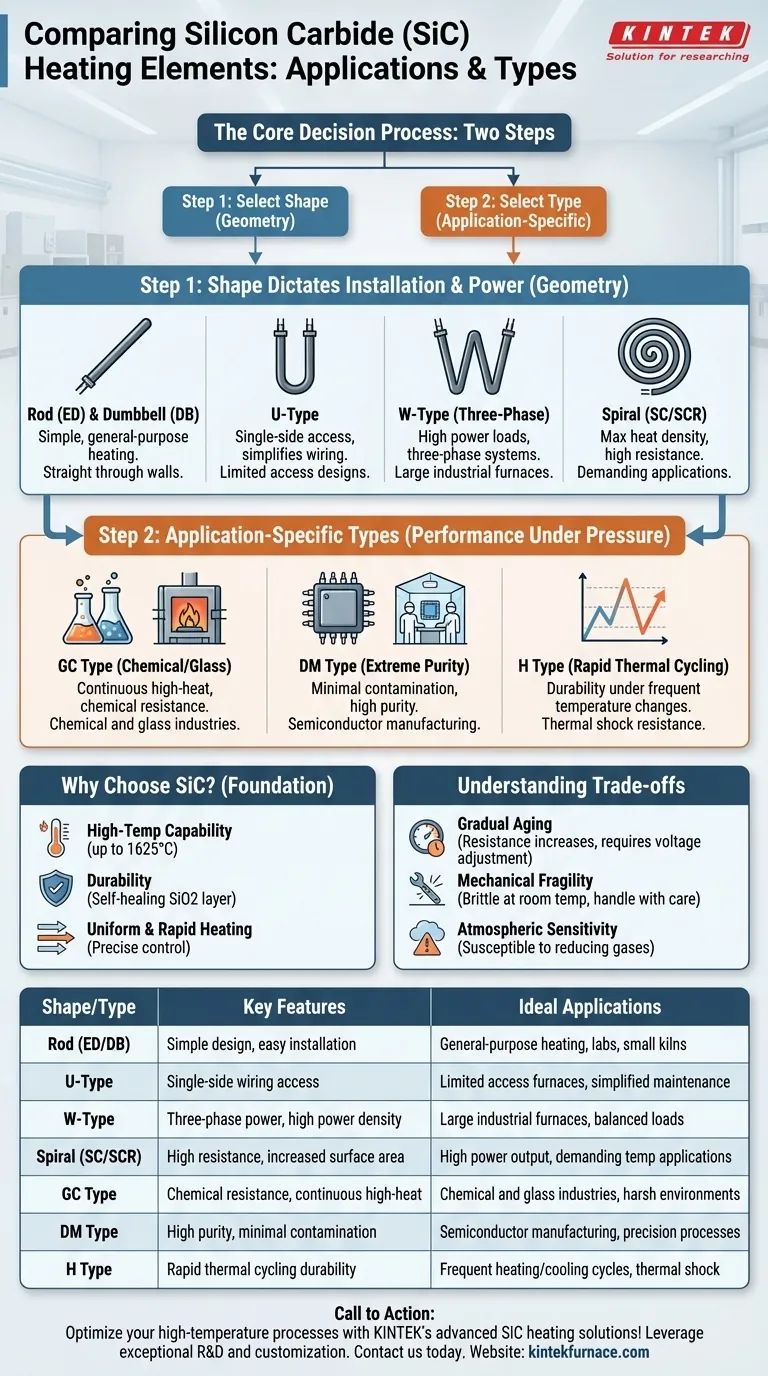

La decisión central es un proceso de dos pasos: primero, seleccione una forma de elemento (Varilla, U, W, Espiral) que coincida con la disposición física y las necesidades de potencia de su horno. Segundo, seleccione un tipo especializado (GC, DM) solo si su aplicación implica desafíos ambientales únicos como la exposición química o la necesidad de una pureza extrema.

La base: ¿Por qué elegir carburo de silicio?

Antes de comparar tipos, es importante comprender por qué el SiC es un material de referencia para el calentamiento a alta temperatura. Sus propiedades lo convierten en una opción confiable y eficiente para entornos industriales y de laboratorio exigentes.

Capacidad de alta temperatura

Los elementos de SiC operan eficazmente a temperaturas donde muchos elementos metálicos fallarían, a menudo alcanzando hasta 1625°C (2957°F). Esto los hace ideales para procesos como el tratamiento térmico de metales, la sinterización de cerámicas y la fabricación de vidrio.

Durabilidad y larga vida útil

Estos elementos forman una capa vítrea protectora (dióxido de silicio) durante la operación, que los protege del ataque químico y la oxidación. Esta propiedad de autocuración contribuye a una vida útil larga y predecible incluso en atmósferas de horno hostiles.

Calentamiento uniforme y rápido

El SiC proporciona una excelente uniformidad térmica y puede manejar ciclos rápidos de calentamiento y enfriamiento. Esto permite un control preciso de la temperatura y un mayor rendimiento del proceso, lo cual es crítico en aplicaciones que van desde pruebas de laboratorio hasta producción industrial a gran escala.

Decodificando la geometría del elemento: la forma dicta la instalación y la potencia

La diferencia más inmediata entre los elementos de SiC es su forma física. Esta elección está impulsada principalmente por el diseño del horno, el espacio disponible y los requisitos eléctricos.

El caballo de batalla: elementos de varilla (ED) y mancuerna (DB)

Estas son las formas más simples: varillas rectas, a menudo con extremos engrosados y de menor resistencia (estilo mancuerna) para los terminales. Se instalan directamente a través de las paredes del horno y son ideales para calentamiento sencillo y de uso general.

Para acceso por un solo lado: elementos tipo U

Un elemento tipo U es esencialmente dos varillas conectadas en la parte inferior, formando una forma de "U". Su ventaja clave es que ambas conexiones eléctricas están en el mismo lado del horno. Esto simplifica drásticamente el cableado y es invaluable para diseños donde el acceso es limitado.

Para cargas de alta potencia: elementos tipo W (trifásicos)

Con forma de "W", este elemento consta de tres varillas de SiC conectadas a un puente común. Está diseñado específicamente para sistemas eléctricos trifásicos, proporcionando una carga equilibrada y una mayor densidad de potencia. Esto lo convierte en una opción común para hornos industriales más grandes.

Para máxima densidad de calor: elementos en espiral (SC y SCR)

Los elementos en espiral presentan ranuras cortadas en la varilla para formar una sección de calentamiento en espiral. Esto aumenta la resistencia eléctrica y el área de superficie dentro de la misma longitud, lo que permite una salida de potencia y temperaturas de funcionamiento significativamente más altas. Los tipos de doble espiral (SCR o SGR) ofrecen una densidad de potencia aún mayor para las aplicaciones más exigentes.

Tipos específicos de aplicación: rendimiento bajo presión

Más allá de la forma, ciertos elementos de SiC se fabrican con propiedades o recubrimientos específicos para sobresalir en condiciones de funcionamiento únicas.

Para uso continuo a alta temperatura: tipo GC

El tipo GC está formulado para un rendimiento superior en procesos continuos de alto calor, particularmente en las industrias química y del vidrio. Su composición está optimizada para una mayor resistencia a los vapores químicos específicos y los entornos que se encuentran en estas aplicaciones.

Para pureza y precisión extremas: tipo DM

El tipo DM está diseñado para aplicaciones donde la contaminación del proceso es una preocupación crítica, como en la fabricación de semiconductores. Estos elementos utilizan materiales de alta pureza para garantizar que no desgasifiquen ni introduzcan impurezas en la atmósfera del horno.

Para ciclos térmicos rápidos: tipo H

Si bien muchos tipos de SiC manejan bien el choque térmico, el tipo H está diseñado específicamente para entornos con cambios de temperatura muy rápidos y frecuentes. Su estructura interna está construida para soportar las tensiones mecánicas inducidas por los ciclos rápidos de calentamiento y enfriamiento, asegurando una vida útil más larga.

Comprendiendo las compensaciones

Si bien son muy efectivos, los elementos de SiC tienen características operativas que deben gestionarse para un rendimiento y una longevidad óptimos.

Envejecimiento gradual y aumento de la resistencia

A lo largo de su vida, la resistencia eléctrica de un elemento de SiC aumentará gradualmente debido a la oxidación. Este es un proceso de envejecimiento normal. Para compensar, la fuente de alimentación debe ser capaz de aumentar su voltaje de salida con el tiempo para mantener una potencia y temperatura constantes. Los sistemas a menudo utilizan transformadores con tomas cambiantes o rectificadores controlados por silicio (SCR) para este propósito.

Fragilidad mecánica a temperatura ambiente

El carburo de silicio es un material cerámico. Si bien es muy fuerte a altas temperaturas, es quebradizo y frágil a temperatura ambiente. Se debe tener cuidado durante el envío, la manipulación y la instalación para evitar grietas o fracturas que podrían provocar una falla prematura.

Sensibilidad atmosférica

La capa protectora de dióxido de silicio puede verse comprometida por ciertas atmósferas de horno, particularmente gases reductores como el hidrógeno. En tales casos, pueden ser necesarios recubrimientos especializados o la selección de un tipo de elemento diferente para proteger el elemento y garantizar una vida útil razonable.

Tomando la decisión correcta para su horno

Su selección debe guiarse por sus objetivos operativos específicos, equilibrando el diseño del horno, los requisitos del proceso y el costo.

- Si su enfoque principal es el calentamiento de uso general en un laboratorio o un horno pequeño: Comience con elementos de varilla (ED) o tipo U por su simplicidad, versatilidad y facilidad de instalación.

- Si su enfoque principal es la alta densidad de potencia en un horno industrial grande: Los elementos tipo W (trifásicos) y de doble espiral (SCR) están diseñados para cargas equilibradas y de alta potencia.

- Si su enfoque principal es un entorno especializado como el procesamiento de semiconductores o productos químicos: Seleccione un grado específico para la aplicación como DM (pureza) o GC (resistencia química) para garantizar la integridad del proceso.

- Si su enfoque principal es la facilidad de cableado y el mantenimiento del horno: Los elementos tipo U son la opción ideal, ya que permiten realizar todas las conexiones en un lado del horno.

Hacer coincidir la geometría del elemento con el diseño de su horno y su tipo de material con el entorno de su proceso es clave para un sistema exitoso de alta temperatura.

Tabla resumen:

| Forma/Tipo | Características clave | Aplicaciones ideales |

|---|---|---|

| Varilla (ED/DB) | Diseño simple, fácil instalación | Calentamiento de uso general, laboratorios, hornos pequeños |

| Tipo U | Acceso de cableado por un solo lado | Hornos de acceso limitado, mantenimiento simplificado |

| Tipo W | Potencia trifásica, alta densidad de potencia | Grandes hornos industriales, cargas equilibradas |

| Espiral (SC/SCR) | Alta resistencia, mayor área de superficie | Alta potencia de salida, aplicaciones de temperatura exigentes |

| Tipo GC | Resistencia química, uso continuo a alta temperatura | Industrias química y del vidrio, entornos hostiles |

| Tipo DM | Alta pureza, mínima contaminación | Fabricación de semiconductores, procesos de precisión |

| Tipo H | Durabilidad en ciclos térmicos rápidos | Ciclos frecuentes de calentamiento/enfriamiento, resistencia al choque térmico |

¡Optimice sus procesos de alta temperatura con las avanzadas soluciones de calentamiento de SiC de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura a medida. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite elementos de SiC robustos para sinterización, producción de vidrio o procesamiento de semiconductores, KINTEK ofrece un rendimiento confiable y una eficiencia mejorada. ¡Contáctenos hoy para discutir cómo podemos elevar las capacidades de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas