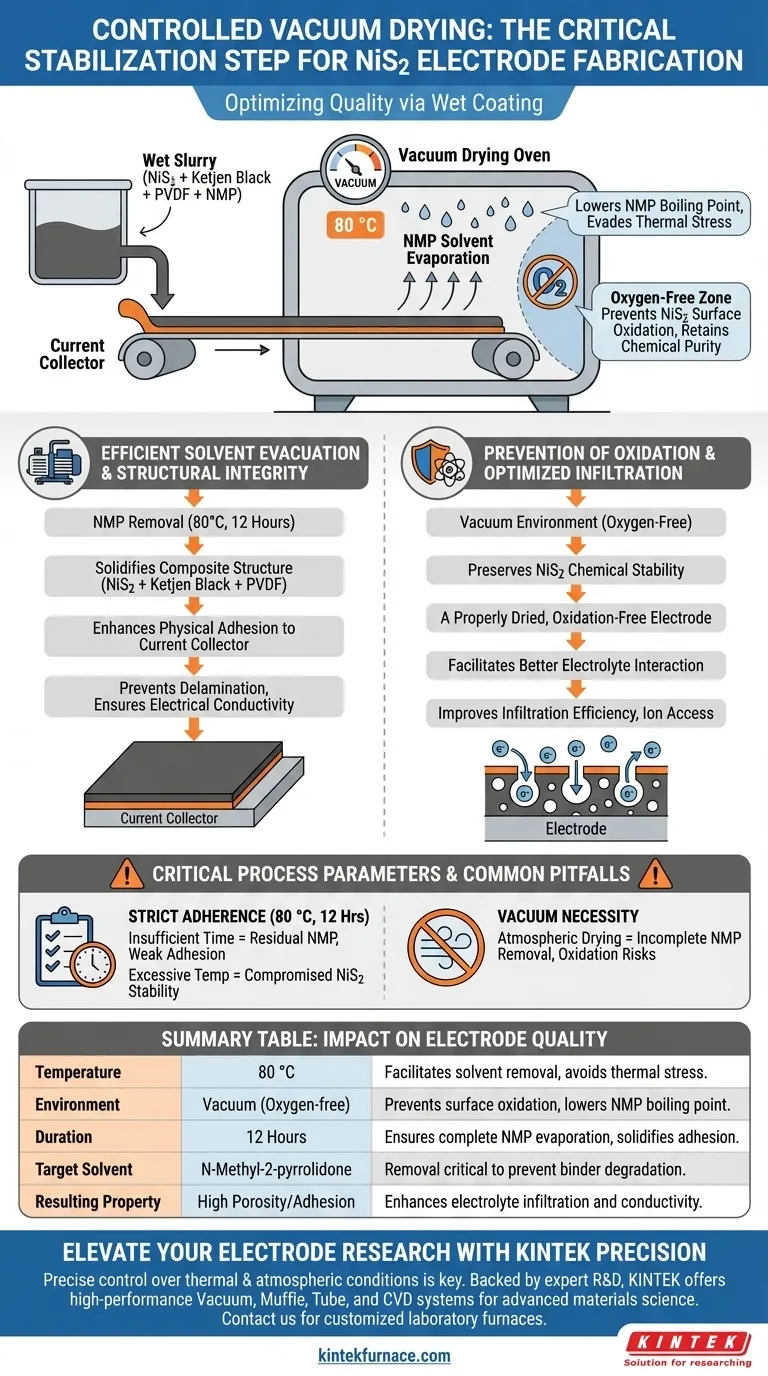

El secado controlado al vacío es el paso crítico de estabilización en la fabricación de electrodos de NiS2. Garantiza la calidad del electrodo al eliminar simultáneamente el disolvente N-metil-2-pirrolidona (NMP) y prevenir la degradación del material. Específicamente, mantener un vacío a 80 °C durante 12 horas solidifica el contacto físico entre la pasta del electrodo y el colector de corriente, al tiempo que protege el material activo de la oxidación.

El entorno de vacío cumple una doble función: facilita la eliminación completa del disolvente NMP sin necesidad de calor excesivo y crea una zona libre de oxígeno para prevenir la oxidación superficial del disulfuro de níquel. Esta combinación salvaguarda la integridad estructural del material y mejora el rendimiento electroquímico posterior.

El papel del control ambiental

Evacuación eficiente del disolvente

El objetivo mecánico principal del proceso de secado es la eliminación del disolvente, N-metil-2-pirrolidona (NMP).

El entorno de vacío reduce el punto de ebullición del disolvente.

Esto permite que el NMP se evapore eficazmente a una temperatura moderada de 80 °C durante un período de 12 horas, evitando el estrés térmico asociado con temperaturas más altas.

Prevención de la oxidación superficial

El disulfuro de níquel (NiS2) es susceptible a cambios químicos cuando se expone a altas temperaturas en presencia de aire.

El secado térmico estándar podría provocar la oxidación superficial del material activo.

Al utilizar un horno de vacío, se elimina el oxígeno de la cámara de secado. Esto asegura que el NiS2 conserve su pureza química y sus propiedades electroquímicas durante la fase de calentamiento.

Impacto en la integridad estructural

Mejora de la adhesión física

La eliminación del disolvente solidifica la estructura compuesta del material activo, Ketjen Black y el aglutinante PVDF.

El secado profundo garantiza un contacto físico estable entre esta capa de electrodo y el colector de corriente.

Esta fuerte adhesión es vital para mantener la conductividad eléctrica y prevenir la delaminación durante el ciclo de la batería.

Optimización de la infiltración de electrolitos

La calidad del proceso de secado influye directamente en la porosidad y el estado superficial del electrodo.

Un electrodo debidamente secado, libre de subproductos de oxidación, facilita una mejor interacción con el electrolito.

Esto mejora la eficiencia de la infiltración del electrolito, asegurando que los iones puedan acceder al material activo de manera efectiva.

Parámetros críticos del proceso

Estricta observancia del tiempo y la temperatura

Los parámetros especificados de 80 °C durante 12 horas no son arbitrarios.

Un tiempo insuficiente puede dejar NMP residual, lo que puede degradar el rendimiento del aglutinante y debilitar la adhesión del electrodo.

Por el contrario, temperaturas excesivas sin vacío podrían comprometer la estabilidad química del NiS2.

La necesidad del vacío

Intentar lograr resultados de secado similares sin vacío es un error común.

El secado a presión atmosférica a menudo no logra eliminar completamente el NMP a 80 °C.

Además, expone el material activo a riesgos de oxidación que el entorno de vacío mitiga específicamente.

Optimización de su proceso de fabricación

Para garantizar electrodos de NiS2 de alto rendimiento, debe considerar la fase de secado como un paso de preservación química, no solo como un paso de secado físico.

- Si su enfoque principal es la pureza química: Priorice la integridad del sello de vacío para garantizar una exposición cero al oxígeno, previniendo la oxidación superficial del NiS2 activo.

- Si su enfoque principal es la estabilidad mecánica: Asegúrese de que se cumpla la duración completa de 12 horas para garantizar la eliminación completa del disolvente y una adhesión robusta al colector de corriente.

El secado al vacío adecuado transforma una suspensión húmeda en un electrodo química y físicamente estable y robusto, listo para el ensamblaje de la celda.

Tabla resumen:

| Parámetro | Especificación | Impacto en la calidad del electrodo de NiS2 |

|---|---|---|

| Temperatura | 80 °C | Facilita la eliminación del disolvente evitando el estrés térmico. |

| Entorno | Vacío (libre de oxígeno) | Previene la oxidación superficial del NiS2 y reduce el punto de ebullición del NMP. |

| Duración | 12 Horas | Asegura la evaporación completa del NMP y solidifica la adhesión del aglutinante. |

| Disolvente objetivo | N-metil-2-pirrolidona | La eliminación es crítica para prevenir la degradación del aglutinante y la delaminación. |

| Propiedad resultante | Alta porosidad/adhesión | Mejora la infiltración de electrolitos y la conductividad eléctrica. |

Mejore su investigación de electrodos con la precisión de KINTEK

El control preciso de las condiciones térmicas y atmosféricas es la diferencia entre una batería de alto rendimiento y una celda defectuosa. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de vacío, mufla, tubo y CVD de alto rendimiento adaptados a la ciencia de materiales avanzada.

Ya sea que esté refinando electrodos de disulfuro de níquel o desarrollando almacenamiento de energía de próxima generación, nuestros hornos de laboratorio personalizables brindan la estabilidad y los entornos libres de oxígeno que su investigación exige.

¿Listo para optimizar su proceso de fabricación? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Milan K. Sadan, Hyo‐Jun Ahn. Overcoming copper-induced conversion reactions in nickel disulphide anodes for sodium-ion batteries. DOI: 10.1039/d3na00930k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué se utiliza un sistema de secado al vacío para tratar los polvos precursores? Optimizar la preparación de compuestos BN@C

- ¿Qué es un horno de sinterización al vacío? Logre materiales densos y de alta pureza

- ¿A qué tipos de materiales y procesos se pueden adaptar los hornos de vacío personalizados? Soluciones Versátiles para Metales, Cerámicas y Más

- ¿Por qué es crucial un sistema de alto vacío para las películas delgadas de (Ge0.1Se0.7Tl0.2)85Sb15? Garantice la pureza y precisión ópticas

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué se utiliza un horno de vacío de laboratorio con protección de nitrógeno para la deshidratación de alúmina? Garantizar superficies de alta pureza

- ¿Cuáles son las ventajas de un horno de arco eléctrico asistido por plasma? Optimice su eficiencia de reducción carbotérmica

- ¿Por qué se requiere un horno de vacío a alta temperatura con protección de argón para la sinterización de NiTi/HA? Asegurar la pureza de fase