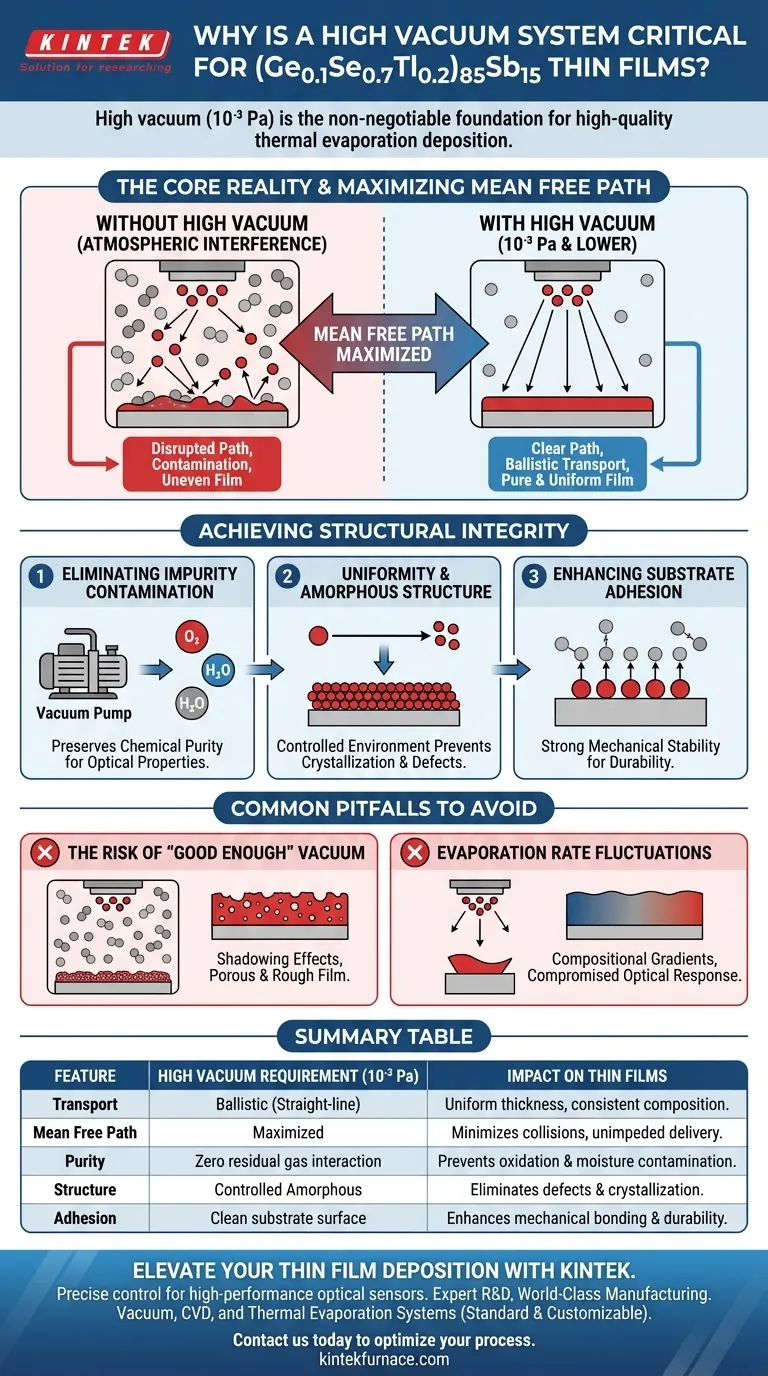

El alto vacío es la base innegociable para la deposición de películas delgadas de (Ge0.1Se0.7Tl0.2)85Sb15 de alta calidad. Específicamente, se requiere mantener una presión de 10⁻³ Pa para eliminar las moléculas de gas residuales que de otro modo obstruirían la trayectoria del material vaporizado. Este "camino despejado" es la única manera de asegurar que los átomos se depositen en línea recta, creando la estructura uniforme, amorfa y pura requerida para aplicaciones sensibles de sensores ópticos.

La Realidad Fundamental Sin un entorno de alto vacío, la interferencia atmosférica interrumpe la trayectoria de deposición, lo que lleva a películas contaminadas y desiguales. El vacío extiende la libre trayectoria media de los átomos vaporizados, asegurando una entrega precisa y libre de impurezas, esencial para dispositivos ópticos de alto rendimiento.

Maximizando la Libre Trayectoria Media

Para comprender por qué el vacío es crítico, debe comprender el comportamiento de los átomos en vuelo.

Reducción de Colisiones Moleculares

En un entorno de bajo vacío o atmosférico, la cámara está abarrotada de moléculas de gas residuales. Cuando vaporiza el material fuente, los átomos chocan con estas moléculas de gas casi de inmediato.

Un alto vacío de 10⁻³ Pa reduce drásticamente la densidad de estos gases de fondo. Esto minimiza la frecuencia de colisiones, permitiendo que el material vaporizado viaje sin obstáculos.

Garantizando el Transporte Balístico

Cuando las colisiones se minimizan, los átomos vaporizados viajan en una trayectoria de línea recta desde la fuente hasta el sustrato.

Este fenómeno, conocido como transporte balístico, es crítico para esta aleación cuaternaria específica. Evita la dispersión de átomos, asegurando que el flujo de material que llega al sustrato sea direccional y consistente.

Logrando la Integridad Estructural

Para que las películas de (Ge0.1Se0.7Tl0.2)85Sb15 funcionen en sensores ópticos, deben cumplir estrictos estándares estructurales que solo el alto vacío puede proporcionar.

Eliminación de la Contaminación por Impurezas

Los gases residuales no son solo obstáculos; son contaminantes. El oxígeno o la humedad presentes en la cámara pueden reaccionar con la película durante el crecimiento.

El alto vacío asegura que ninguna contaminación por impurezas degrade el material. Esto preserva la pureza química de la composición (Ge0.1Se0.7Tl0.2)85Sb15, lo cual es vital para mantener sus propiedades ópticas específicas.

Uniformidad y Estructura Amorfa

La deposición en línea recta habilitada por el alto vacío da como resultado una película con espesor uniforme en todo el sustrato.

Además, este entorno controlado favorece la formación de una estructura amorfa distintiva. Cualquier desviación en la presión podría provocar cristalizaciones localizadas o defectos que arruinen el rendimiento de la película en aplicaciones de sensores.

Mejora de la Adhesión al Sustrato

Las películas depositadas bajo alto vacío exhiben una fuerte adhesión al sustrato.

Debido a que los átomos llegan con suficiente energía y sin la interferencia de capas de gas adsorbidas en la superficie del sustrato, se unen de manera más efectiva. Esta estabilidad mecánica es crucial para la durabilidad del dispositivo final.

Errores Comunes a Evitar

Si bien el alto vacío es esencial, introduce desafíos operativos específicos que deben gestionarse.

El Riesgo de un Vacío "Suficientemente Bueno"

Es tentador comenzar la deposición antes de alcanzar el umbral completo de 10⁻³ Pa para ahorrar tiempo.

Sin embargo, incluso un ligero aumento de la presión disminuye la libre trayectoria media. Esto conduce a efectos de "sombreado" donde la película se vuelve porosa o rugosa en lugar de densa y lisa.

Fluctuaciones en la Tasa de Evaporación

Si bien el vacío protege la trayectoria, no controla automáticamente la fuente.

Si la presión del vacío fluctúa durante el proceso, la tasa de evaporación puede volverse inestable. Esto resulta en gradientes de composición dentro de la película, alterando la proporción de Ge, Se, Tl y Sb, lo que compromete la respuesta óptica del dispositivo.

Tomando la Decisión Correcta para su Objetivo

Lograr la película perfecta requiere alinear su estrategia de vacío con sus objetivos finales.

- Si su enfoque principal es el Rendimiento del Sensor Óptico: La estricta adherencia al límite de 10⁻³ Pa (o inferior) es obligatoria para garantizar alta pureza y la estructura amorfa correcta.

- Si su enfoque principal es la Repetibilidad del Proceso: Asegúrese de que su sistema de bombeo pueda alcanzar consistentemente la presión base para evitar variaciones lote a lote en el espesor y la adhesión.

Controlar el nivel de vacío es la variable más efectiva para pasar de un recubrimiento rugoso a un componente óptico de precisión.

Tabla Resumen:

| Característica | Requisito de Alto Vacío (10⁻³ Pa) | Impacto en Películas Delgadas de (Ge0.1Se0.7Tl0.2)85Sb15 |

|---|---|---|

| Transporte | Balístico (Línea recta) | Asegura espesor uniforme y composición de aleación consistente. |

| Libre Trayectoria Media | Maximizada | Minimiza colisiones moleculares para una entrega de átomos sin obstáculos. |

| Pureza | Cero interacción con gas residual | Previene la oxidación y la contaminación por humedad en las capas ópticas. |

| Estructura | Amorfa Controlada | Elimina cristalizaciones localizadas y defectos estructurales. |

| Adhesión | Superficie del sustrato limpia | Mejora la unión mecánica y la durabilidad a largo plazo del dispositivo. |

Mejore su Deposición de Películas Delgadas con KINTEK

El control preciso sobre entornos de alto vacío es la diferencia entre un recubrimiento fallido y un sensor óptico de alto rendimiento. En KINTEK, entendemos las rigurosas demandas de la deposición de aleaciones complejas como (Ge0.1Se0.7Tl0.2)85Sb15.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Vacío, CVD y Evaporación Térmica de alto rendimiento diseñados específicamente para la precisión de laboratorio e industrial. Ya sea que necesite una configuración estándar o un sistema personalizable adaptado a sus necesidades de investigación únicas, nuestro equipo está listo para respaldar sus objetivos técnicos.

¿Listo para optimizar su proceso de deposición? Contáctenos hoy para discutir cómo nuestro horno de alta temperatura y nuestras soluciones de vacío pueden aportar una pureza y repetibilidad inigualables a su laboratorio.

Guía Visual

Referencias

- A. M. Ismail, E.G. El-Metwally. Insight on the optoelectronic properties of novel quaternary Ge–Se–Tl–Sb non-crystalline glassy alloy films for optical fiber sensing devices. DOI: 10.1140/epjp/s13360-024-05012-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Por qué se utiliza un sistema de secado al vacío para tratar los polvos precursores? Optimizar la preparación de compuestos BN@C

- Recocido a 1200 °C para acero al silicio LPBF (Fe-Si): Mejora del rendimiento magnético suave

- ¿Cuál es la función de los sistemas controlados por computadora en los hornos de vacío modernos? Lograr una precisión y repetibilidad inquebrantables

- ¿Qué es un horno de grafitización? Desbloqueando propiedades superiores del grafito para su industria

- ¿Cómo se aplica la soldadura fuerte en horno en los sectores de energía y generación de energía? Mejora la fiabilidad de los componentes en condiciones extremas

- ¿Para qué procesos se utilizan los hornos de vacío de pared caliente? Ideales para tratamientos térmicos de baja temperatura precisos y uniformes

- ¿Cómo proporciona un horno de vacío un control de temperatura preciso? Logre una precisión térmica inigualable para su laboratorio