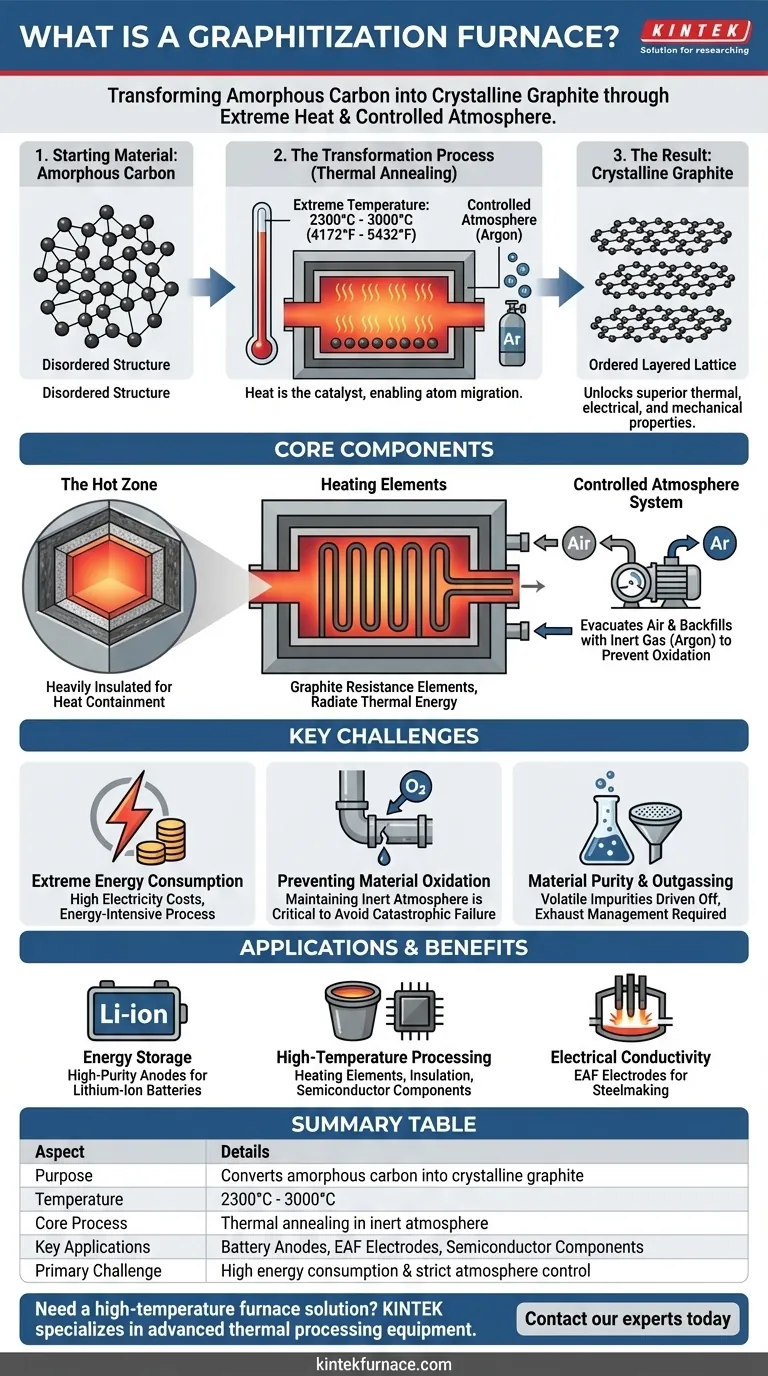

En esencia, un horno de grafitización es un equipo industrial especializado diseñado para una profunda transformación de materiales. Convierte materiales a base de carbono amorfos, o estructuralmente desordenados, en grafito cristalino altamente ordenado. Esto se logra sometiendo el material a temperaturas extremadamente altas, que generalmente oscilan entre 2300 °C (4172 °F) y 3000 °C (5432 °F) en una atmósfera controlada.

El propósito de un horno de grafitización no es simplemente calentar un material, sino rediseñar fundamentalmente su estructura atómica. Al forzar a los átomos de carbono a entrar en una red en capas y ordenada, el horno desbloquea las propiedades térmicas, eléctricas y mecánicas superiores del grafito sintético que son críticas para la industria moderna.

Cómo ocurre la transformación

La grafitización es un proceso de recocido térmico llevado al extremo. El calor intenso proporciona la energía necesaria para que los átomos de carbono rompan sus enlaces desordenados y se reorganicen en un estado cristalino más estable.

El material de partida: Carbono amorfo

La entrada es típicamente un material de carbono preformado, a menudo derivado de coque de petróleo o brea de alquitrán de hulla. A nivel microscópico, sus átomos de carbono están dispuestos al azar, careciendo del orden de largo alcance que define un cristal.

El catalizador: Temperatura extrema

El calor es el único catalizador. A medida que la temperatura del horno aumenta por encima de los 2200 °C, los átomos de carbono obtienen suficiente energía cinética para superar su inercia estructural. Comienzan a migrar y a reorientarse.

El resultado: Grafito cristalino

Al alcanzar y mantener temperaturas de hasta 3000 °C, los átomos se asientan en la característica red hexagonal del grafito. Esta estructura consta de capas fuertemente unidas (láminas de grafeno) que están débilmente unidas entre sí, lo que le confiere al grafito sus propiedades únicas.

Los componentes centrales de un horno de grafitización

Si bien los diseños varían, estos hornos comparten varios componentes críticos necesarios para lograr y soportar condiciones tan extremas.

La zona caliente

Este es el corazón del horno, que contiene el material que se está procesando. Está fuertemente aislado con materiales como fieltro de grafito o compuestos de fibra de carbono (CFC) para contener el inmenso calor y minimizar la pérdida de energía.

Los elementos calefactores

La calefacción se logra típicamente mediante grandes elementos de resistencia de grafito. Se pasa una corriente eléctrica enorme a través de estos elementos, que brillan en blanco incandescente y radian energía térmica por toda la zona caliente.

El sistema de atmósfera controlada

Operar a estas temperaturas en presencia de oxígeno haría que el material de carbono se oxidara instantáneamente (se quemara). Para evitar esto, la cámara del horno se evacúa primero del aire y luego se rellena con un gas inerte, casi siempre argón. Esta atmósfera inerte se mantiene durante todo el ciclo de calentamiento.

Comprender las compensaciones y los desafíos

La producción de grafito sintético es un proceso poderoso pero exigente que implica importantes complejidades operativas.

Consumo extremo de energía

Calentar un horno grande a 3000 °C requiere una energía increíblemente alta. El costo de la electricidad es un factor importante en la viabilidad económica de la grafitización, lo que lo convierte en un proceso costoso y con un gran consumo de recursos.

Prevención de la oxidación del material

Mantener la integridad de la atmósfera inerte es el desafío operativo más crítico. Cualquier fuga que permita que el aire (oxígeno) ingrese a la zona caliente a temperatura resultará en una falla catastrófica, destruyendo tanto el producto como potencialmente los componentes internos del horno.

Pureza del material y desgasificación

El proceso en sí expulsa muchas impurezas volátiles del material de carbono inicial, lo cual es un beneficio clave para crear grafito de alta pureza. Sin embargo, estas sustancias desgasificadas deben gestionarse y eliminarse del escape del horno.

Cómo aplicar esto a su proyecto

La decisión de utilizar grafito sintético está impulsada enteramente por la necesidad de propiedades que otros materiales no pueden satisfacer. El proceso de grafitización es lo que crea estas propiedades.

- Si su enfoque principal es el almacenamiento de energía: La alta pureza y la estructura cristalina controlada del grafito sintético lo convierten en el material dominante para la fabricación de ánodos de alto rendimiento en baterías de iones de litio.

- Si su enfoque principal es el procesamiento a alta temperatura: El material resultante se utiliza para crear elementos calefactores, aislamiento y crisoles para la industria de semiconductores y otras aplicaciones metalúrgicas.

- Si su enfoque principal es la conductividad eléctrica: Los electrodos de grafito para hornos de arco eléctrico (EAF) en la fabricación de acero son una aplicación importante, ya que aprovechan la capacidad única del material para manejar corrientes eléctricas masivas sin fundirse.

En última instancia, el horno de grafitización es una herramienta industrial crítica que crea un material avanzado fundamental para la energía, la electrónica y la fabricación modernas.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Propósito | Convierte el carbono amorfo en grafito cristalino |

| Rango de temperatura | 2300 °C a 3000 °C (4172 °F a 5432 °F) |

| Proceso central | Recocido térmico en una atmósfera inerte controlada |

| Aplicaciones clave | Ánodos de baterías de iones de litio, electrodos EAF, componentes de semiconductores |

| Desafío principal | Alto consumo de energía y control estricto de la atmósfera |

¿Necesita una solución de horno de alta temperatura adaptada a sus requisitos únicos?

KINTEK se especializa en equipos avanzados de procesamiento térmico. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios e instalaciones industriales soluciones robustas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades específicas de grafitización u otras necesidades experimentales de alta temperatura.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos mejorar sus capacidades de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros