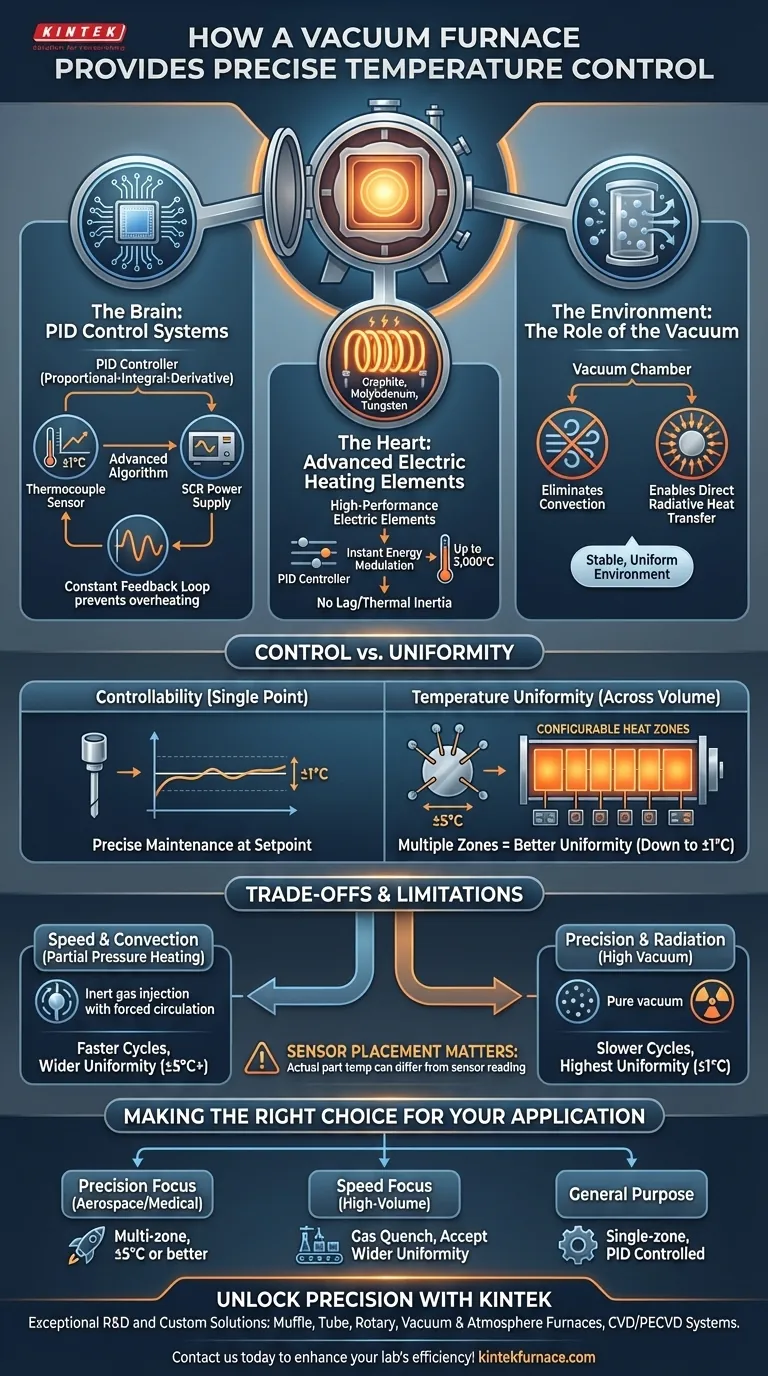

En esencia, un horno de vacío logra un control preciso de la temperatura mediante una sofisticada interacción de tres elementos clave. Un controlador digital avanzado actúa como el cerebro, un sistema de calentamiento eléctrico altamente sensible sirve como el corazón, y el propio vacío crea un entorno excepcionalmente estable al eliminar las variables impredecibles del aire. Esta combinación permite una entrada de energía extremadamente precisa y una distribución uniforme del calor, lo que conduce a resultados repetibles con tolerancias tan estrictas como ±1 °C.

Lograr una temperatura precisa en un horno de vacío no es el resultado de un solo componente, sino de un sistema diseñado. Un controlador PID avanzado, elementos calefactores eléctricos especializados y la física del entorno de vacío trabajan en conjunto para eliminar las variables térmicas y ofrecer un control incomparable sobre el proceso de tratamiento térmico.

Los componentes principales del control de precisión

Para entender cómo es posible esta precisión, es esencial desglosar el sistema en sus componentes fundamentales. Cada parte desempeña un papel distinto y crítico para alcanzar y mantener la temperatura objetivo.

El cerebro: Sistemas de control PID

El sistema nervioso central del horno es su controlador PID (Proporcional-Integral-Derivativo). Piense en esto como un avanzado sistema de control de crucero para la temperatura.

El controlador mide continuamente la temperatura a través de termopares y la compara con el punto de ajuste deseado. Luego utiliza un algoritmo sofisticado para ajustar con precisión la potencia enviada a los elementos calefactores a través de una fuente de alimentación de tiristor (SCR). Este bucle de retroalimentación constante previene el sobrecalentamiento o el enfriamiento excesivo, asegurando que la temperatura permanezca excepcionalmente estable.

El corazón: Elementos calefactores eléctricos avanzados

A diferencia de los sistemas basados en combustión, los hornos de vacío utilizan elementos calefactores eléctricos de alto rendimiento. Estos suelen estar fabricados con materiales como grafito, molibdeno o tungsteno, elegidos por su capacidad para soportar temperaturas extremas de hasta 3.000 °C.

Debido a que son eléctricos, la energía entregada puede ser modulada instantánea y limpiamente por el controlador PID. No hay retardo ni inercia térmica asociados con la quema de combustible, lo que permite un nivel de respuesta crítico para un control de temperatura estricto.

El entorno: El papel del vacío

El vacío en sí mismo es un elemento crucial de control. Al eliminar las moléculas de aire de la cámara, el horno prácticamente elimina la transferencia de calor por convección.

En una atmósfera estándar, la convección crea corrientes de aire impredecibles y puntos calientes. En el vacío, el calor se transfiere principalmente por radiación, que es un método mucho más directo y uniforme. Esto asegura que todas las superficies de la pieza se calienten uniformemente sin la interferencia de aire turbulento.

Del control a la uniformidad: Cómo se mide la precisión

Los términos "control" y "uniformidad" se utilizan a menudo juntos, pero describen diferentes aspectos del rendimiento del horno. Comprender la distinción es clave para evaluar las capacidades de un sistema para una aplicación específica.

Comprender la controlabilidad frente a la uniformidad

La controlabilidad se refiere a qué tan cerca puede el horno mantener la temperatura en un solo punto de sensor con respecto al punto de ajuste. Los sistemas modernos a menudo logran una controlabilidad de ±1 °C.

La uniformidad de la temperatura, sin embargo, se refiere a la variación máxima de temperatura en todo el volumen de trabajo o en la propia pieza. Debido a los puntos calientes y fríos naturales, la uniformidad suele ser un rango más amplio, a menudo especificado como ±5 °C. Lograr una mejor uniformidad requiere ingeniería adicional.

El impacto de las zonas de calor configurables

Para mejorar la uniformidad, los hornos de alto rendimiento utilizan múltiples zonas de calentamiento configurables. En lugar de un gran elemento calefactor, el horno se divide en varias zonas más pequeñas, cada una con su propio control de potencia y, a menudo, su propio termopar.

Esto permite al controlador PID enviar inteligentemente más potencia a las áreas más frías y menos potencia a las áreas más calientes, contrarrestando activamente los gradientes térmicos. Así es como los hornos logran la excepcional uniformidad (hasta ±1 °C) requerida para procesos sensibles como la soldadura fuerte de componentes aeroespaciales o la sinterización de implantes médicos.

Comprensión de las ventajas y limitaciones

Si bien un horno de vacío ofrece un control superior, su rendimiento está sujeto a las leyes de la física y a elecciones operativas específicas. Comprender estas ventajas es crucial para la optimización del proceso.

El desafío del calentamiento por convección

Para ciclos de calentamiento o enfriamiento más rápidos, se puede introducir una pequeña cantidad de gas inerte (como argón o nitrógeno) en la cámara, un proceso conocido como calentamiento a presión parcial o enfriamiento por gas. Esto reintroduce un elemento de transferencia de calor por convección.

Si bien esto acelera el proceso significativamente, conlleva el costo de la uniformidad de la temperatura. La circulación forzada puede crear diferencias de temperatura, ampliando la uniformidad a un rango de ±5 °C o más. Esto es una ventaja deliberada entre el tiempo de ciclo y la precisión absoluta.

Ubicación y precisión del sensor

Todo el sistema de control se basa en los datos de sus termopares. El valor de temperatura indicado por el horno puede ser muy preciso, a menudo dentro de ±1.5 °C de la lectura real del termopar.

Sin embargo, si el termopar no se coloca correctamente en relación con la carga de trabajo, la temperatura real de la pieza puede diferir de lo que lee el controlador. Una configuración adecuada y, en algunos casos, el uso de múltiples termopares conectados directamente a la pieza son esenciales para garantizar que la pieza misma alcance la temperatura deseada.

Elegir la opción correcta para su aplicación

El nivel ideal de control de temperatura depende completamente de su material, su proceso y sus objetivos de producción.

- Si su enfoque principal es la máxima precisión y repetibilidad (por ejemplo, aeroespacial, médico): Priorice los hornos con múltiples zonas de calor controladas independientemente y especificaciones de uniformidad de ±5 °C o mejor.

- Si su enfoque principal son los tiempos de ciclo más rápidos para la producción de gran volumen: Considere un horno con sólidas capacidades de presión parcial y enfriamiento por gas, pero prepárese para aceptar una mayor uniformidad de temperatura durante esas fases.

- Si su enfoque principal es el tratamiento térmico de propósito general: Un horno de una sola zona bien construido con un controlador PID moderno y un buen aislamiento a menudo proporciona un equilibrio suficiente y rentable de rendimiento.

Al comprender estos sistemas interconectados, puede seleccionar y operar con confianza un horno que satisfaga las demandas precisas de su proceso.

Tabla resumen:

| Componente | Función en el control de precisión | Características clave |

|---|---|---|

| Controlador PID | Cerebro del sistema, ajusta la potencia mediante un bucle de retroalimentación | Logra una controlabilidad de ±1 °C, utiliza fuente de alimentación SCR |

| Elementos calefactores eléctricos | Corazón, proporciona modulación instantánea de energía | Fabricados de grafito, molibdeno o tungsteno; manejan hasta 3.000 °C |

| Entorno de vacío | Elimina la convección para un calentamiento uniforme | Transfiere calor por radiación, asegura condiciones estables |

| Múltiples zonas de calor | Mejora la uniformidad de la temperatura | Las zonas configurables mejoran la uniformidad a ±1 °C en procesos sensibles |

Desbloquee la precisión en sus procesos de tratamiento térmico con KINTEK

¿Se esfuerza por lograr un control exacto de la temperatura en sus aplicaciones aeroespaciales, médicas o de investigación? KINTEK aprovecha una excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar la eficiencia y precisión de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión