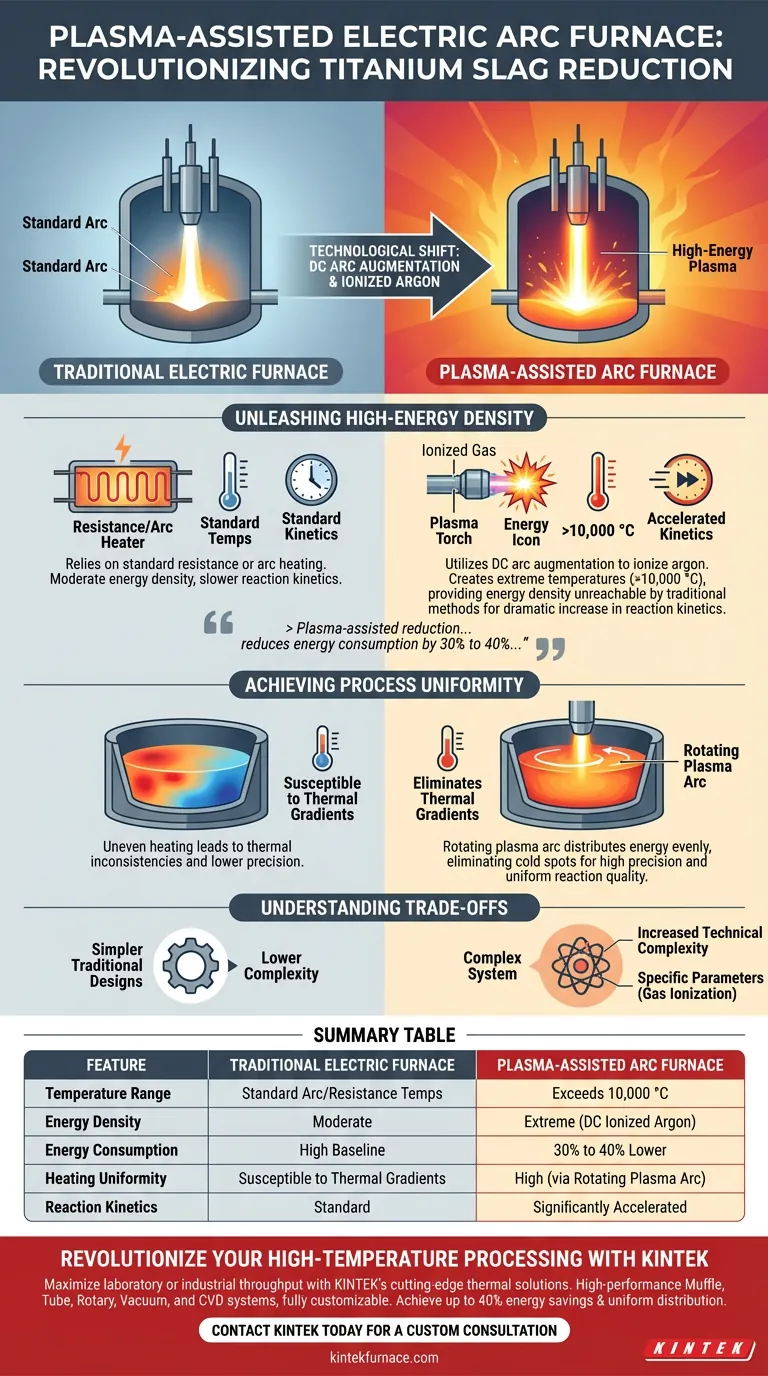

La integración de la tecnología de plasma en los hornos de arco eléctrico transforma fundamentalmente el proceso de reducción carbotérmica. Al utilizar la augmentación de arco de Corriente Continua (CC) para ionizar gas argón, los sistemas asistidos por plasma generan temperaturas superiores a 10.000 °C con una densidad de energía extrema. Este cambio tecnológico ofrece una cinética de reacción significativamente más rápida y un menor consumo de energía en comparación con las configuraciones de horno eléctrico tradicionales.

La reducción asistida por plasma representa un cambio de la simple calefacción a la gestión de energía de alta precisión, capaz de reducir el consumo de energía entre un 30% y un 40% al tiempo que elimina las inconsistencias térmicas que plagan los métodos tradicionales.

Desbloqueo de alta densidad de energía

El papel del argón ionizado

Los hornos eléctricos tradicionales se basan en la resistencia estándar o la calefacción por arco. Las unidades asistidas por plasma, sin embargo, utilizan la augmentación de arco de CC para ionizar gas argón.

Generación de temperatura extrema

Este proceso de ionización crea un estado de plasma a alta temperatura. El sistema alcanza temperaturas superiores a 10.000 °C, proporcionando una densidad de energía que los hornos tradicionales no pueden lograr.

Cinética acelerada

El resultado inmediato de esta densidad de energía es un aumento drástico en la cinética de reacción. El proceso de reducción de la escoria que contiene titanio ocurre significativamente más rápido, optimizando el rendimiento.

Logro de la uniformidad del proceso

El arco de plasma giratorio

Un desafío común en la fundición tradicional es la calefacción desigual. El equipo asistido por plasma aborda esto empleando un mecanismo de arco de plasma giratorio.

Eliminación de gradientes térmicos

Esta rotación asegura que la energía se distribuya uniformemente en el baño de fusión. Elimina eficazmente los gradientes térmicos, asegurando que todo el lote alcance la temperatura de reacción necesaria simultáneamente.

Control de precisión

Con la eliminación de puntos fríos y variaciones térmicas, los operadores logran una mayor precisión en el control de la reacción. Esto es fundamental para mantener la calidad de los materiales complejos que contienen titanio.

Comprensión de las compensaciones

Complejidad del sistema

Si bien la referencia destaca las ganancias de rendimiento, la tecnología introduce nuevas variables. El uso de gas argón y la augmentación de arco de CC aumentan la complejidad técnica del sistema del horno en comparación con los diseños tradicionales más simples.

Requisitos operativos

El cambio a la reducción asistida por plasma aleja la operación del procesamiento térmico estándar. Requiere el cumplimiento de parámetros específicos, como la gestión de la ionización del gas, para mantener las ganancias de eficiencia reportadas.

Evaluación del valor para su operación

Para los metalúrgicos y gerentes de planta que evalúan esta tecnología, la decisión depende de sus cuellos de botella operativos específicos.

- Si su enfoque principal es reducir los gastos operativos: La capacidad de reducir el consumo de energía entre un 30% y un 40% ofrece una reducción sustancial en los costos de servicios públicos a largo plazo.

- Si su enfoque principal es la calidad y consistencia de la reacción: La capacidad del arco giratorio para eliminar los gradientes térmicos proporciona el entorno uniforme necesario para una producción de alta especificación.

La adopción de la reducción asistida por plasma le permite aprovechar temperaturas extremas y movimiento preciso para maximizar la eficiencia del proceso carbotérmico.

Tabla resumen:

| Característica | Horno eléctrico tradicional | Horno de arco asistido por plasma |

|---|---|---|

| Rango de temperatura | Temperaturas de arco/resistencia estándar | Supera los 10.000 °C |

| Densidad de energía | Moderada | Extrema (argón ionizado CC) |

| Consumo de energía | Alto nivel base | 30% a 40% menos |

| Uniformidad de calefacción | Susceptible a gradientes térmicos | Alta (a través de arco de plasma giratorio) |

| Cinética de reacción | Estándar | Significativamente acelerada |

Revolucione su procesamiento a alta temperatura con KINTEK

Maximice el rendimiento de su laboratorio o industria con las soluciones térmicas de vanguardia de KINTEK. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las rigurosas demandas de sus proyectos de reducción carbotérmica y síntesis de materiales.

Nuestra avanzada tecnología de hornos garantiza una distribución uniforme de la energía y un control extremo de la temperatura, ayudándole a lograr hasta un 40% de ahorro de energía al tiempo que elimina los gradientes térmicos. Ya sea que esté procesando escoria que contiene titanio o desarrollando nuevas aleaciones, nuestro equipo técnico está listo para diseñar un sistema adaptado a sus especificaciones únicas.

¿Listo para mejorar sus capacidades térmicas? ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se compara un sistema de Sinterización por Plasma de Chispa (SPS) con los hornos tradicionales para cerámicas de Al2O3-TiC?

- ¿Cuáles son las ventajas del SPS industrial frente al sinterizado tradicional para el SiC? Densidad superior y estructura de grano fino

- ¿Cómo logra el sistema de sinterización por plasma de chispa (SPS) la sinterización rápida a baja temperatura? Optimizar cerámicas de Ti2AlN.

- ¿Por qué se prefiere el Sinterizado por Plasma de Chispa (SPS) para las cerámicas de Ba0.95La0.05FeO3-δ? Logra Alta Densidad Rápidamente

- ¿Cuáles son las ventajas únicas del Sinterizado por Plasma de Chispa (SPS)? Desbloquea la Resistencia de Carburo Ultrafino