En esencia, un horno de soldadura fuerte al vacío elimina la distorsión de las piezas al gestionar todo el ciclo térmico con una precisión excepcional. Lo logra asegurando que todo el componente se caliente y enfríe a un ritmo lento y controlado, lo que mantiene una temperatura uniforme en todo el ensamblaje y previene las tensiones internas que causan la deformación.

La clave para prevenir la distorsión no es solo alcanzar la temperatura correcta, sino controlar todo el recorrido. La soldadura fuerte al vacío sobresale al eliminar los cambios rápidos y localizados de temperatura, la causa principal del estrés térmico en la unión de metales.

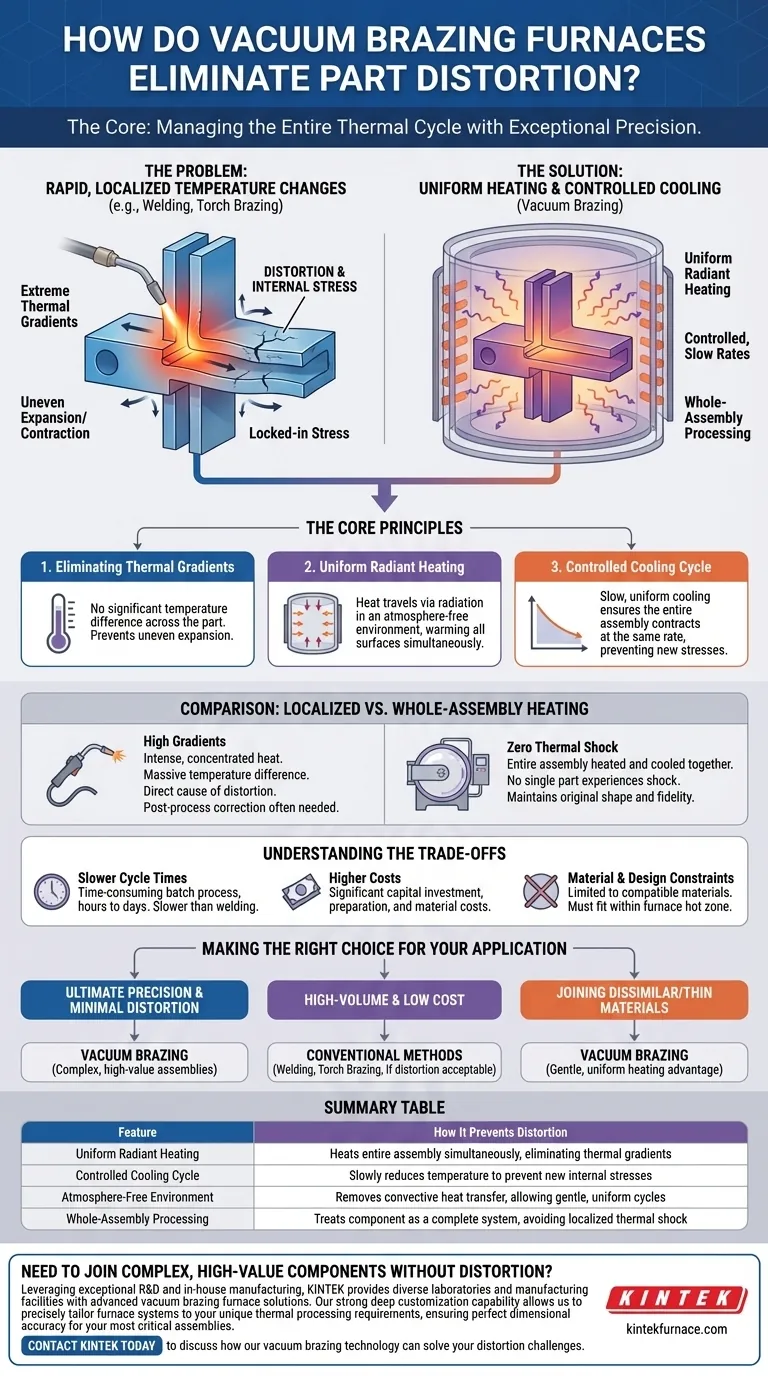

El Principio Fundamental: Eliminación de Gradientes Térmicos

La causa fundamental de la distorsión en cualquier proceso de unión de metales es un gradiente térmico, que es una diferencia significativa de temperatura entre dos áreas de la misma pieza. Un horno de vacío está diseñado específicamente para minimizar o eliminar estos gradientes.

¿Qué Causa la Distorsión?

Cuando una sección de metal se calienta, se expande. Cuando se enfría, se contrae. Si una parte de un componente se calienta rápidamente mientras otra permanece fría, la sección en expansión empuja contra la sección más fría, creando tensión interna. Cuando la pieza se enfría de manera desigual, esta tensión queda "bloqueada", lo que hace que el componente se deforme, tuerza o doble.

Cómo los Hornos de Vacío Logran un Calentamiento Uniforme

Un horno de vacío elimina casi toda la atmósfera. Sin moléculas de aire que transfieran calor por convección, el calor se transfiere principalmente por radiación.

El calor radiante viaja en todas direcciones desde los elementos calefactores del horno, calentando todas las superficies del ensamblaje del componente simultáneamente. Este proceso es inherentemente más suave y uniforme que aplicar una llama concentrada o un arco eléctrico a una sola línea de unión.

El Papel Crítico del Enfriamiento Controlado

Prevenir la distorsión se trata tanto del enfriamiento como del calentamiento. Los hornos de vacío utilizan ciclos de enfriamiento programados y multietapa.

Al reducir la temperatura de manera lenta y uniforme, el horno asegura que todo el ensamblaje se contraiga a la misma velocidad. Esto previene la formación de nuevas tensiones durante la fase de enfriamiento, preservando las dimensiones precisas del componente.

Una Comparación con Otros Métodos de Unión

La superioridad de la soldadura fuerte al vacío para el control dimensional se hace evidente al compararla con métodos que dependen del calor localizado.

Los Altos Gradientes de la Soldadura y la Soldadura Fuerte por Soplete

Procesos como la soldadura y la soldadura fuerte por soplete aplican calor intenso y concentrado directamente al área de la unión. Esto crea una diferencia de temperatura masiva entre la unión fundida y el metal base frío circundante.

Este gradiente térmico extremo es la causa directa de una distorsión y tensiones residuales significativas, que a menudo requieren operaciones de enderezamiento o alivio de tensiones posteriores al proceso.

La Ventaja del Calentamiento de Todo el Ensamblaje

La soldadura fuerte al vacío trata el componente como un sistema completo. Todo el ensamblaje se lleva a la temperatura de soldadura fuerte conjuntamente, se mantiene a una temperatura uniforme (un "remojo") y luego se enfría conjuntamente.

Debido a que ninguna parte del componente experimenta un choque térmico, la forma original y las tolerancias dimensionales se mantienen con una fidelidad muy alta.

Comprender las Compensaciones

Si bien es inigualable en precisión, el proceso de soldadura fuerte al vacío implica compensaciones claras que lo hacen inadecuado para todas las aplicaciones.

Tiempos de Ciclo Más Lentos

Calentar y enfriar todo un ensamblaje de manera controlada es un proceso por lotes que consume mucho tiempo. Los tiempos de ciclo pueden variar desde varias horas hasta más de un día, dependiendo de la masa de las piezas y la complejidad del perfil térmico. Esto es mucho más lento que la mayoría de los procesos de soldadura.

Mayores Costos de Equipo y Operación

Los hornos de vacío representan una inversión de capital significativa. El proceso también requiere una preparación cuidadosa, un ensamblaje preciso y el consumo de aleaciones de soldadura fuerte y materiales "antiadherentes", lo que aumenta el costo por pieza.

Restricciones de Materiales y Diseño

El proceso se limita a materiales que son compatibles con el metal de aporte de soldadura fuerte y que pueden soportar el ciclo térmico requerido sin cambios metalúrgicos indeseables. Todo el ensamblaje también debe caber dentro de la zona caliente utilizable del horno.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso de unión correcto requiere alinear las fortalezas del método con los objetivos más críticos de su proyecto.

- Si su enfoque principal es la máxima precisión y la mínima distorsión: La soldadura fuerte al vacío es la elección definitiva para ensamblajes complejos y de alto valor donde la precisión dimensional es innegociable.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Los métodos convencionales como la soldadura automatizada o la soldadura fuerte por soplete suelen ser más rápidos y económicos, siempre que se acepte cierto nivel de distorsión.

- Si su enfoque principal es la unión de materiales disímiles o muy delgados: El calentamiento suave y uniforme de la soldadura fuerte al vacío proporciona una ventaja significativa, reduciendo el riesgo de daños o grietas.

En última instancia, la soldadura fuerte al vacío proporciona un nivel de control térmico sin igual, lo que la convierte en la solución superior para la fabricación de componentes dimensionalmente críticos.

Tabla Resumen:

| Característica | Cómo Previene la Distorsión |

|---|---|

| Calentamiento Radiante Uniforme | Calienta todo el ensamblaje simultáneamente, eliminando gradientes térmicos. |

| Ciclo de Enfriamiento Controlado | Reduce lentamente la temperatura para evitar la formación de nuevas tensiones internas. |

| Entorno sin Atmósfera | Elimina la transferencia de calor por convección, permitiendo ciclos térmicos suaves y uniformes. |

| Procesamiento de Todo el Ensamblaje | Trata el componente como un sistema completo, evitando el choque térmico localizado. |

¿Necesita unir componentes complejos y de alto valor sin distorsión?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones de fabricación soluciones avanzadas de hornos de soldadura fuerte al vacío. Nuestra sólida capacidad de personalización profunda nos permite adaptar con precisión los sistemas de hornos a sus requisitos únicos de procesamiento térmico, asegurando una precisión dimensional perfecta para sus ensamblajes más críticos.

Contacte a KINTEK hoy para discutir cómo nuestra tecnología de soldadura fuerte al vacío puede resolver sus desafíos de distorsión.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico