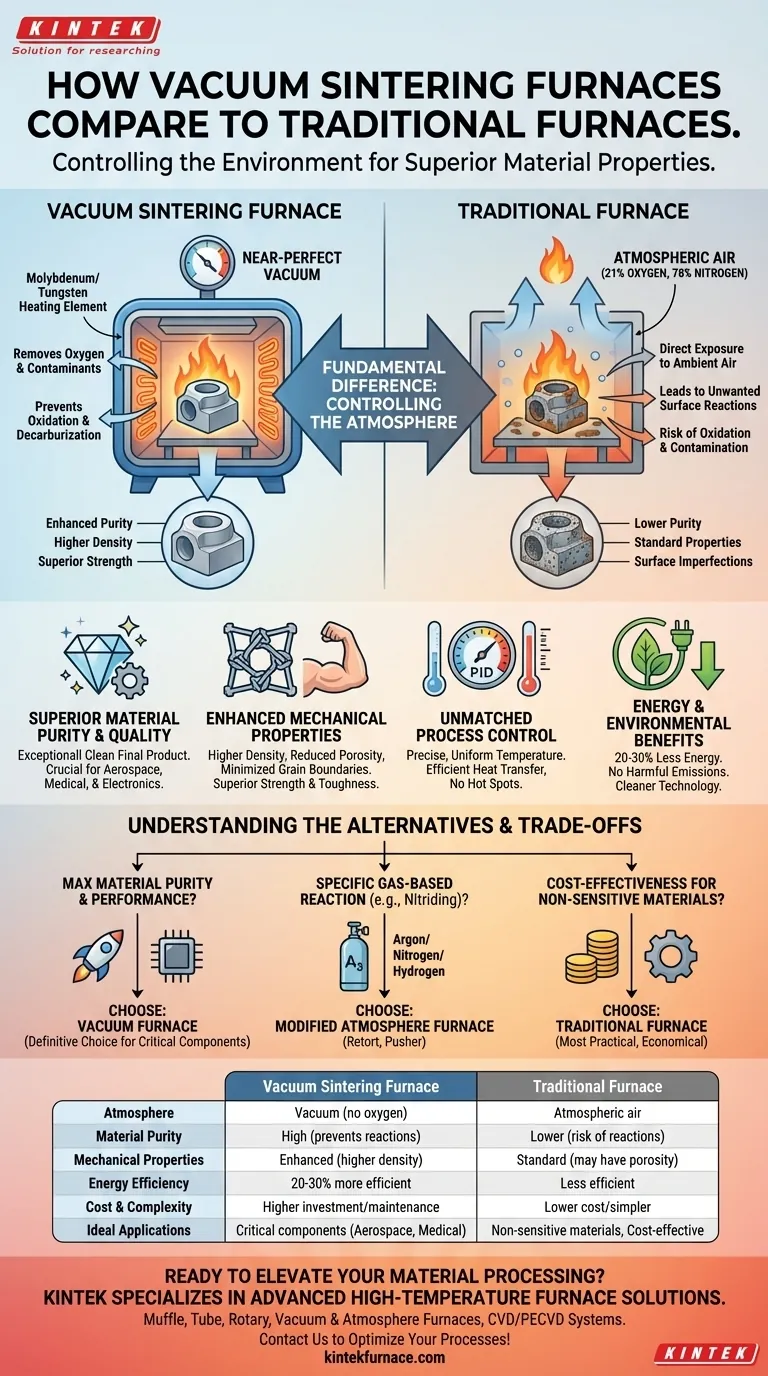

En esencia, los hornos de sinterización al vacío superan a los hornos tradicionales al cambiar fundamentalmente el entorno en el que se calienta un material. En lugar de calentar al aire libre, crean un vacío para eliminar el oxígeno y otros contaminantes, lo que previene la oxidación, mejora la pureza del material y permite un control superior sobre las propiedades mecánicas del producto final.

La elección entre un horno de vacío y uno tradicional no se trata solo de aplicar calor. Se trata de decidir cuánto control necesita sobre el entorno del material. Los hornos de vacío ofrecen el máximo nivel de control, lo que resulta en una calidad de material y una precisión de proceso inigualables.

La Diferencia Fundamental: Controlar la Atmósfera

La principal distinción entre estos tipos de hornos radica en cómo gestionan la atmósfera que rodea al material durante el ciclo de calentamiento. Este único factor dicta la calidad, pureza y propiedades de la pieza terminada.

Cómo Funciona un Horno Tradicional

Un horno tradicional opera a presión atmosférica. Los materiales se calientan en presencia de aire ambiente, que consta de aproximadamente un 21% de oxígeno, un 78% de nitrógeno y otros gases traza. Esta exposición directa puede provocar reacciones químicas no deseadas en la superficie del material.

Cómo Funciona un Horno de Vacío

Un horno de vacío primero sella el material en una cámara y luego utiliza un sistema de bombas para extraer el aire y crear un vacío. Solo después de lograr este entorno casi perfecto, los elementos calefactores —a menudo hechos de molibdeno o tungsteno— aumentan la temperatura. Este proceso elimina efectivamente la posibilidad de contaminación por gases atmosféricos.

El Impacto: Eliminación de Reacciones Indeseadas

Al eliminar el oxígeno, un horno de vacío previene la oxidación, una reacción que puede comprometer la integridad superficial y la resistencia de un material. También detiene la decarburación (la pérdida de contenido de carbono en el acero), asegurando que el material conserve su dureza y durabilidad previstas.

Ventajas Clave de la Sinterización al Vacío

Operar dentro de un vacío desbloquea varios beneficios significativos que son difíciles o imposibles de lograr con el calentamiento atmosférico tradicional.

Pureza y Calidad Superior del Material

Sin oxígeno, humedad u otros contaminantes con los que reaccionar, el producto final es excepcionalmente limpio. Este alto nivel de pureza no es negociable para componentes críticos en las industrias aeroespacial, médica y electrónica, donde la integridad del material es primordial.

Propiedades Mecánicas Mejoradas

El entorno de vacío promueve una mejor difusión y unión entre las partículas del material durante la sinterización. Esto da como resultado piezas con mayor densidad, menor porosidad y límites de grano minimizados, lo que se traduce directamente en una resistencia, tenacidad y resistencia a la fatiga superiores.

Control de Proceso Inigualable

Los hornos de vacío permiten un control de temperatura extremadamente preciso y uniforme, a menudo utilizando avanzados sistemas de control PID (Proporcional-Integral-Derivativo). La ausencia de aire permite una transferencia de calor más eficiente y uniforme, eliminando puntos calientes y asegurando que toda la pieza se trate de manera consistente.

Beneficios Energéticos y Ambientales

Los hornos de vacío son inherentemente más eficientes. Debido a la mejor transferencia de calor y aislamiento dentro de la cámara sellada, pueden requerir entre un 20% y un 30% menos de energía que los hornos atmosféricos comparables. Además, no producen emisiones nocivas, lo que los convierte en una tecnología más limpia y respetuosa con el medio ambiente.

Comprensión de las Alternativas y Compensaciones

Si bien los hornos de vacío ofrecen ventajas claras, no son la solución universal. La complejidad y el costo significan que otros tipos de hornos conservan un papel importante.

Cuándo los Hornos Tradicionales son Suficientes

Para materiales que no son sensibles a la oxidación o para aplicaciones donde el acabado superficial no es un parámetro crítico, un horno atmosférico tradicional es a menudo la solución más rentable y sencilla.

El Papel de los Hornos de Atmósfera Modificada

Un horno de atmósfera modificada, como un horno de receptáculo o empujador, ofrece un punto intermedio. En lugar de crear un vacío, purga el aire y lo reemplaza con un gas específico y controlado como argón, nitrógeno o hidrógeno. Esto es ideal para procesos que requieren una reacción específica basada en gas (como la nitruración) o simplemente necesitan un entorno inerte y no oxidante sin toda la complejidad de un vacío.

El Factor de Costo y Complejidad

Los hornos de vacío son sistemas sofisticados que involucran bombas de vacío, sellos herméticos e instrumentación de control compleja. Esto resulta en una mayor inversión inicial y requisitos de mantenimiento más exigentes en comparación con los hornos atmosféricos o de atmósfera modificada más simples.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de horno correcta requiere alinear sus capacidades con sus requisitos de material y objetivos de producción específicos.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un horno de vacío es la opción definitiva para crear componentes con la mayor densidad, resistencia y limpieza posibles.

- Si su enfoque principal es la rentabilidad para materiales no sensibles: Un horno atmosférico tradicional sigue siendo la solución más práctica y económica.

- Si su enfoque principal es una reacción específica basada en gas o protección inerte: Un horno de atmósfera modificada proporciona el entorno específico que necesita sin todos los requisitos de un sistema de vacío.

En última instancia, elegir el horno correcto se trata de seleccionar el nivel preciso de control ambiental que su material exige para lograr el resultado deseado.

Tabla Resumen:

| Aspecto | Horno de Sinterización al Vacío | Horno Tradicional |

|---|---|---|

| Atmósfera | Vacío (sin oxígeno/contaminantes) | Aire atmosférico (21% de oxígeno) |

| Pureza del Material | Alta (previene oxidación, decarburación) | Menor (riesgo de reacciones superficiales) |

| Propiedades Mecánicas | Mejoradas (mayor densidad, resistencia) | Estándar (puede tener porosidad) |

| Eficiencia Energética | 20-30% más eficiente | Menos eficiente |

| Costo y Complejidad | Mayor inversión inicial y mantenimiento | Menor costo y operación más simple |

| Aplicaciones Ideales | Aeroespacial, médico, electrónica (componentes críticos) | Materiales no sensibles, procesos rentables |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos diversa, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales exactos. Ya sea que trabaje en aeroespacial, médico o electrónica, nuestros hornos de sinterización al vacío ofrecen un control y una calidad inigualables. No se conforme con menos: contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad