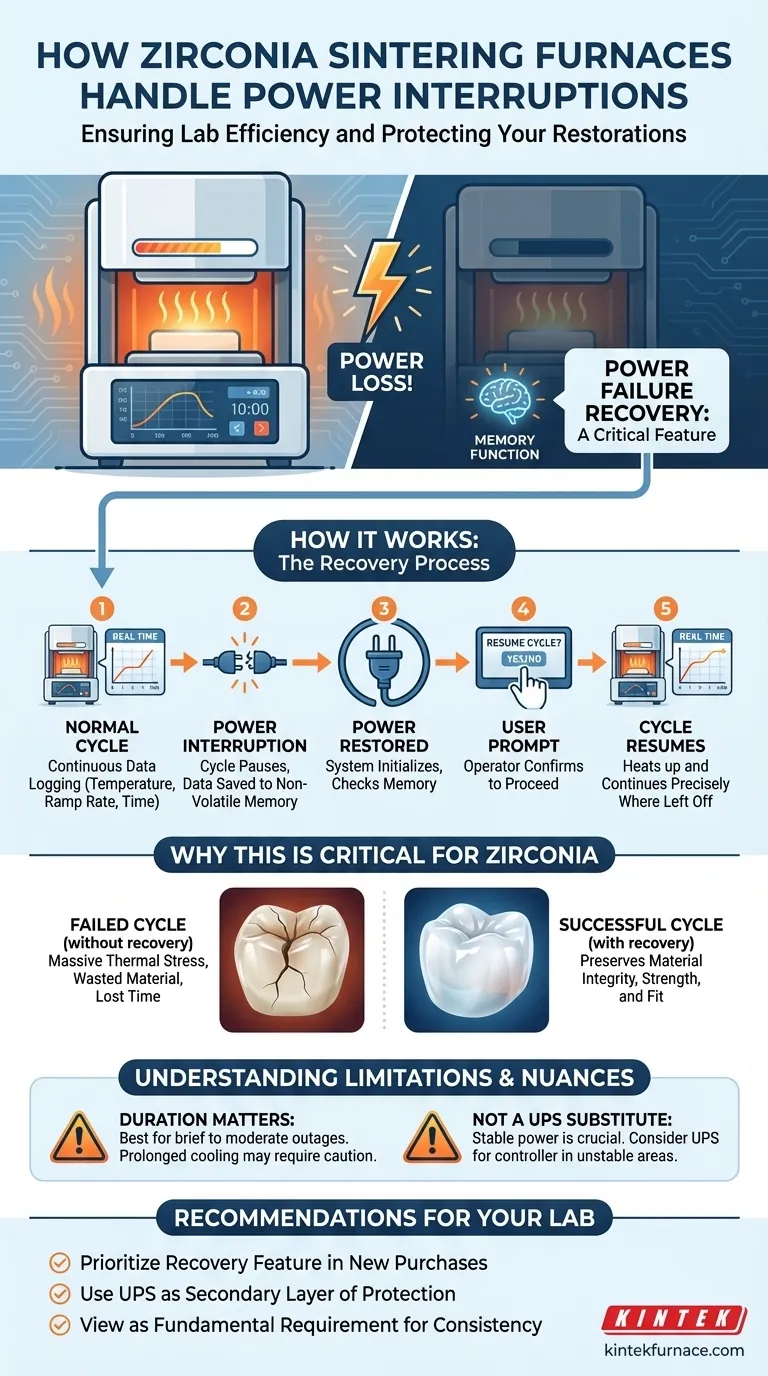

Los hornos de sinterización de óxido de circonio están diseñados para gestionar eficazmente las interrupciones del suministro eléctrico mediante funciones de memoria integradas que permiten reanudar el proceso sin problemas desde el punto de interrupción.Esto garantiza la continuidad del flujo de trabajo y evita el desperdicio de material.Además, los avanzados sistemas de control de la temperatura, los elementos calefactores de gran pureza y los precisos controladores PID mantienen un calentamiento uniforme, incluso en caso de fluctuaciones inesperadas del suministro eléctrico.Estas características, combinadas con interfaces fáciles de usar y diseños modulares, hacen que los hornos de sinterización de óxido de circonio sean fiables para aplicaciones dentales e industriales críticas en las que la integridad del proceso es primordial.

Explicación de los puntos clave:

-

Recuperación de interrupciones de alimentación con función de memoria

- Moderno hornos de sinterización de óxido de circonio están equipados con una función de memoria automática que registra la etapa de sinterización en el momento de la pérdida de energía.

- Cuando se restablece la alimentación, el horno reanuda las operaciones desde el punto exacto de interrupción, eliminando la necesidad de reiniciar el ciclo.

- Esta característica es fundamental para laboratorios dentales y entornos industriales, donde el reprocesamiento de materiales debido a interrupciones aumentaría los costes y retrasaría la producción.

-

Control preciso de la temperatura durante las interrupciones

- Controladores PID avanzados con una precisión de ±1℃ trabajan junto con termopares y pirómetros para controlar y estabilizar las temperaturas.

- Si se interrumpe el suministro eléctrico, el aislamiento (a menudo fabricado con materiales ecológicos) ayuda a retener el calor, minimizando las caídas de temperatura.

- Al reanudarse, el sistema restablece gradualmente el entorno óptimo de sinterización, evitando el choque térmico en las restauraciones de óxido de circonio.

-

Programación rápida y elementos calefactores eficientes

- Algunos hornos completan la sinterización en tan sólo 65 minutos, reduciendo la exposición a posibles interrupciones.

- Las barras de silicio molibdeno de gran pureza garantizan una distribución uniforme del calor, lo que ayuda a una recuperación más rápida tras la interrupción.

-

Interfaces fáciles de usar para anulaciones manuales

- Una pantalla táctil de 7 pulgadas permite a los operarios revisar los ciclos interrumpidos y ajustar los parámetros si es necesario.

- Las alertas automáticas notifican a los usuarios los problemas de alimentación, lo que permite tomar medidas proactivas como la activación de la alimentación de reserva.

-

Diseño modular para mantenimiento y durabilidad

- Los componentes modulares simplifican la localización de averías, garantizando un tiempo de inactividad mínimo tras fallos eléctricos.

- Los sistemas de control inteligentes reducen la dependencia de la intervención manual, lo que aumenta aún más la fiabilidad.

-

Ventajas medioambientales y operativas

- Los hornos eléctricos no producen emisiones directas, en consonancia con las prácticas sostenibles.

- La compatibilidad con fuentes de energía renovables (por ejemplo, paneles solares) mitiga la dependencia de la red, reduciendo los riesgos de interrupción.

Al integrar estas características, los hornos de sinterización de óxido de circonio resuelven los problemas de inestabilidad energética manteniendo la precisión necesaria para obtener resultados de alta calidad.¿Ha pensado en cómo las soluciones de energía de reserva podrían optimizar aún más el tiempo de actividad de su horno?

Tabla resumen:

| Función | Ventaja |

|---|---|

| Función de memoria | Reanuda la sinterización desde el punto de interrupción, evitando el desperdicio de material |

| Control PID preciso | Mantiene una precisión de ±1℃, minimizando el choque térmico |

| Programación rápida | Completa los ciclos en tan sólo 65 minutos, reduciendo los riesgos de interrupción |

| Interfaz fácil de usar | Pantalla táctil de 7 pulgadas para ajustes manuales y alertas |

| Diseño modular | Simplifica el mantenimiento y reduce el tiempo de inactividad |

| Funcionamiento respetuoso con el medio ambiente | Sin emisiones directas, compatible con energías renovables |

Garantice una sinterización ininterrumpida con los avanzados hornos de óxido de circonio de KINTEK.Aprovechando nuestra I+D excepcional y fabricación propia ofrecemos soluciones de hornos de alta temperatura a medida para laboratorios dentales y aplicaciones industriales.Nuestra Hornos de mufla, tubulares, rotativos, de vacío y atmosféricos y Sistemas CVD/PECVD están diseñados para ofrecer precisión y fiabilidad, respaldados por gran capacidad de personalización para satisfacer sus necesidades exclusivas. Póngase en contacto con nosotros para optimizar su proceso de sinterización con tecnología de vanguardia.

Productos que podría estar buscando:

Ventanas de observación de alto vacío para la supervisión de hornos

Válvulas de vacío de acero inoxidable para la integridad del sistema

Hornos de tratamiento térmico al vacío con aislamiento cerámico

Pasamuros de electrodos de precisión para aplicaciones de alta temperatura

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos