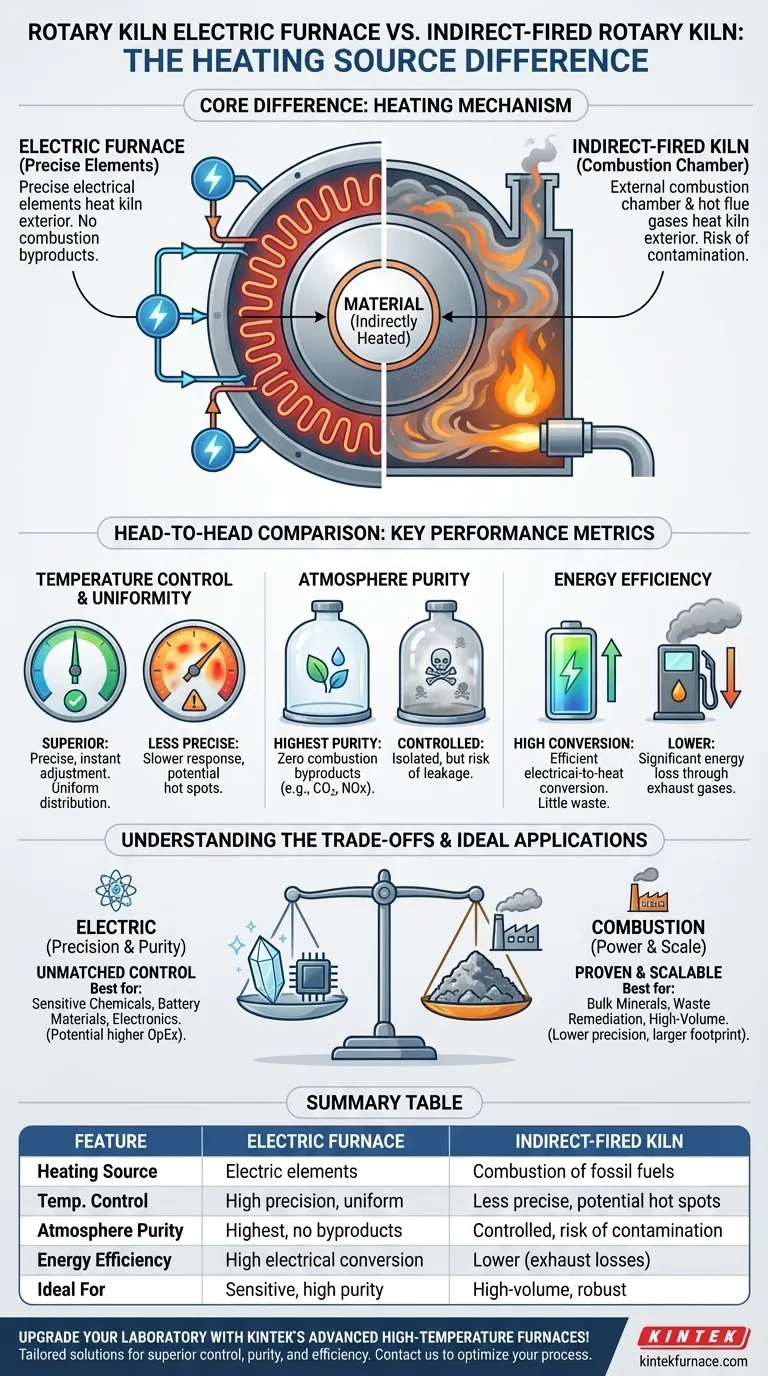

En esencia, la diferencia radica en la fuente de calor. Un horno eléctrico de cuba rotatoria utiliza elementos eléctricos precisos para calentar el exterior de la cuba, mientras que un horno rotatorio tradicional de calentamiento indirecto utiliza una cámara de combustión externa y gases de combustión calientes. Esta distinción fundamental impacta directamente en el control de la temperatura, la pureza de la atmósfera y la eficiencia operativa.

La decisión entre un horno eléctrico y un horno de combustión es una elección estratégica. Se está intercambiando la precisión y pureza absolutas del calor eléctrico por la potencial rentabilidad y la potencia bruta de la combustión de combustibles fósiles para aplicaciones a gran escala.

Comprendiendo la Diferencia Fundamental: El Mecanismo de Calentamiento

Ambos diseños caen bajo la categoría de hornos de calentamiento indirecto, lo que significa que el material dentro del tambor giratorio se calienta a través de la pared de la cuba en lugar de por contacto directo con una llama o gas caliente. La distinción clave es cómo se calienta esa pared.

El Horno Rotatorio de Calentamiento Indirecto (Basado en Combustión)

Un horno tradicional de calentamiento indirecto, a menudo llamado calcinador, se calienta externamente mediante la quema de un combustible como gas natural o petróleo en una cámara de combustión separada.

Los gases de combustión calientes de esta combustión pasan a través de un espacio sellado alrededor de la carcasa giratoria del horno. El calor se transfiere del gas, a través de la carcasa, y al material que se está procesando.

Crucialmente, el material en el interior está aislado de los productos de la combustión, lo que permite una atmósfera controlada.

El Horno Eléctrico de Cuba Rotatoria

El horno eléctrico de cuba rotatoria es una evolución moderna del diseño de calentamiento indirecto. En lugar de una cámara de combustión, utiliza elementos calefactores eléctricos.

Estos elementos, a menudo hechos de materiales de alta resistencia, se disponen alrededor del exterior de la carcasa de la cuba. Generan un calor intenso y uniforme cuando la electricidad pasa a través de ellos.

Este diseño elimina completamente la necesidad de combustibles fósiles, cámaras de combustión y sistemas de manejo de gases de combustión.

Una Comparación Directa: Métricas Clave de Rendimiento

La elección del método de calentamiento crea diferencias significativas en el rendimiento, el control y la eficiencia.

Control y Uniformidad de la Temperatura

Un horno eléctrico ofrece un control de temperatura muy superior. La entrada de energía de los elementos eléctricos se puede ajustar instantáneamente y con alta precisión, permitiendo perfiles de temperatura exactos.

Esto también conduce a una distribución más uniforme del calor alrededor de la circunferencia de la cuba, asegurando que cada partícula de material experimente una temperatura consistente. Los sistemas de combustión tienen puntos calientes inherentes y tiempos de respuesta más lentos.

Control de la Atmósfera

Aunque ambos tipos de hornos aíslan el material de la fuente de calor, el horno eléctrico proporciona la mayor pureza atmosférica posible.

No hay riesgo de que los subproductos de la combustión (como CO₂, H₂O o NOx) se filtren en la cámara de proceso. Esto es crítico para materiales sensibles donde incluso la contaminación mínima es inaceptable.

Eficiencia Energética

Los hornos eléctricos son altamente eficientes en la conversión de energía eléctrica en calor utilizable. Hay muy poco calor residual en comparación con un sistema de combustión, que pierde una cantidad significativa de energía a través de las chimeneas de escape.

Sin embargo, la rentabilidad general depende en gran medida del precio relativo de la electricidad frente a los combustibles fósiles en su región.

Comprendiendo las Ventajas y Desventajas

Elegir la tecnología adecuada requiere reconocer las ventajas y desventajas inherentes de cada método de calentamiento.

La Precisión del Calor Eléctrico

La principal ventaja de un horno eléctrico es su control inigualable. Esta precisión es esencial para producir materiales sensibles de alto valor con una calidad repetible.

La desventaja puede ser un mayor gasto operativo (OpEx) si los precios locales de la electricidad son altos. El coste de capital inicial (CapEx) también puede ser significativo, aunque evita la complejidad de la infraestructura de combustible y escape.

El Poder del Calor de Combustión

Los hornos indirectos basados en combustión son sistemas probados y robustos que pueden construirse a escalas enormes y alimentarse con una variedad de combustibles fósiles relativamente económicos.

Su desventaja es la falta de precisión. Son más lentos para calentarse y enfriarse, y lograr un perfil de temperatura perfectamente uniforme es más desafiante. También conllevan una mayor huella ambiental y requieren equipos de soporte más complejos.

Consideraciones Estructurales y de Mantenimiento

Los componentes principales —la carcasa, el revestimiento refractario, los rodillos de soporte y el mecanismo de accionamiento— son similares en ambos sistemas.

La principal diferencia radica en el mantenimiento del sistema de calentamiento. Un horno eléctrico requiere la gestión de los elementos calefactores y los controles eléctricos, mientras que un sistema de combustión requiere el mantenimiento de quemadores, líneas de combustible y conductos de gases de combustión.

Tomando la Decisión Correcta para su Proceso

Su decisión debe estar totalmente impulsada por los requisitos de su material y sus prioridades operativas.

- Si su enfoque principal es la pureza del material y los perfiles de temperatura precisos: El horno eléctrico de cuba rotatoria es la elección definitiva para aplicaciones en productos químicos especiales, materiales para baterías o electrónica.

- Si su enfoque principal es el procesamiento de alto volumen de materiales robustos: Un horno tradicional de calentamiento indirecto basado en combustión suele ser la solución más pragmática y rentable para minerales a granel o remediación de residuos.

- Si su enfoque principal es el coste operativo: Debe realizar un análisis detallado del coste total de propiedad, comparando las tarifas eléctricas locales con los precios de los combustibles fósiles disponibles para su producción térmica requerida.

Al comprender el impacto fundamental del método de calentamiento, puede seleccionar con confianza la tecnología que mejor se adapte a sus objetivos de proceso.

Tabla Resumen:

| Característica | Horno Eléctrico de Cuba Rotatoria | Horno Rotatorio de Calentamiento Indirecto |

|---|---|---|

| Fuente de Calentamiento | Elementos eléctricos | Combustión de combustibles fósiles |

| Control de Temperatura | Alta precisión, calentamiento uniforme | Menos preciso, posibles puntos calientes |

| Pureza de la Atmósfera | Máxima, sin subproductos de combustión | Controlada, pero riesgo de contaminación |

| Eficiencia Energética | Alta conversión eléctrica | Menor debido a las pérdidas por escape |

| Costo Operativo | Depende de los precios de la electricidad | Depende de los precios de los combustibles fósiles |

| Ideal Para | Materiales sensibles, alta pureza | Materiales robustos, alto volumen |

¡Actualice su laboratorio con los hornos avanzados de alta temperatura de KINTEK!

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas como hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para un control superior de la temperatura, la pureza de la atmósfera y la eficiencia.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden optimizar el procesamiento de su material — ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Cómo afectan las especificaciones del alimentador vibratorio a la eficiencia del horno rotatorio? Optimice el flujo y la estabilidad de materiales de su laboratorio

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente

- ¿Cuáles son las aplicaciones principales de un horno rotatorio eléctrico? Logre el procesamiento de materiales de alta pureza con precisión

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables