La ventaja fundamental de un horno rotatorio radica en su acción dinámica. A diferencia de un horno estático donde el material permanece inactivo, la rotación constante de un horno rotatorio voltea y mezcla continuamente el material que se procesa. Este movimiento asegura que cada partícula esté uniformemente expuesta a la fuente de calor, eliminando los puntos calientes y fríos que afectan a los sistemas estáticos.

Mientras que un horno estático calienta el material pasivamente de afuera hacia adentro, creando diferencias significativas de temperatura, un horno rotatorio homogeniza activamente la temperatura. Su movimiento de volteo obliga a cada parte del material a experimentar un perfil térmico consistente, lo que conduce a un producto final mucho más uniforme.

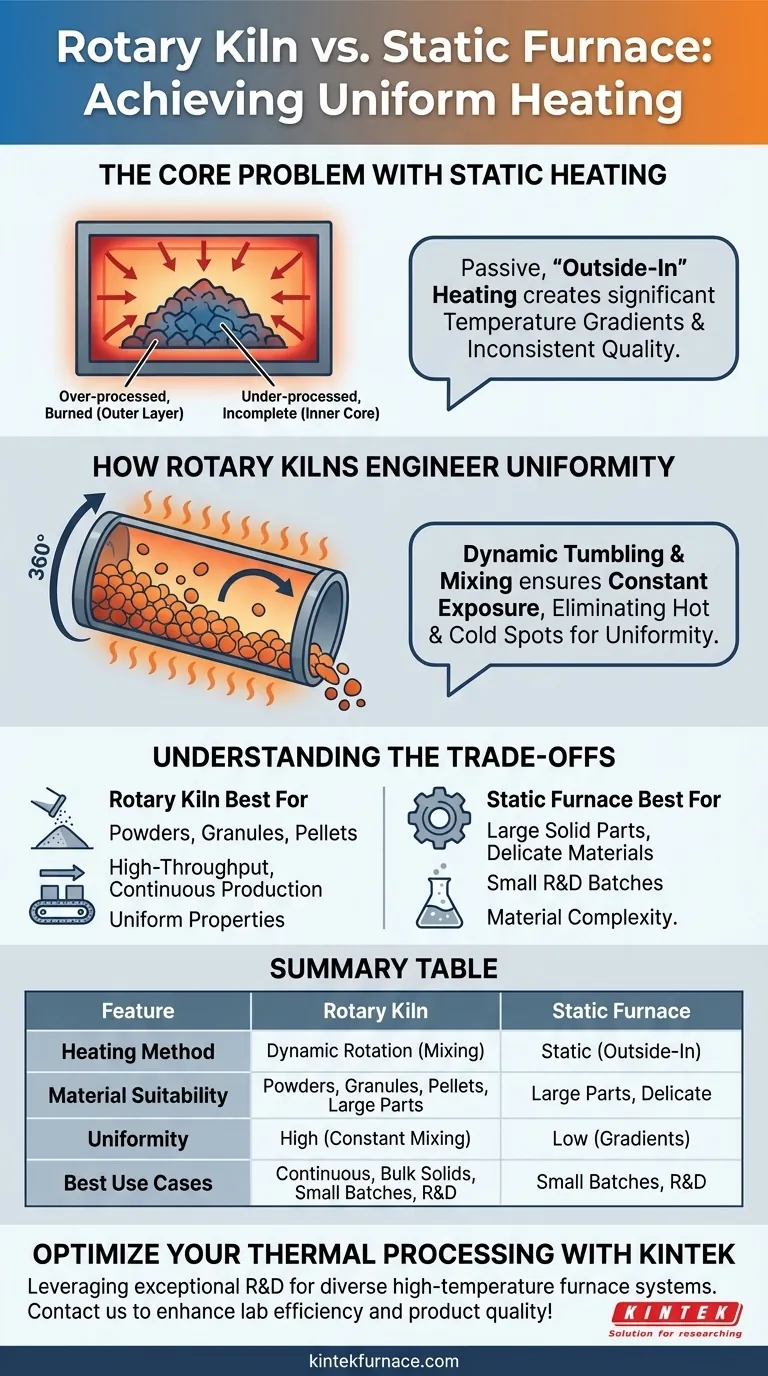

El problema central del calentamiento estático

En un horno estático, el material permanece estacionario. Este simple hecho es la fuente de su principal limitación para lograr un calentamiento uniforme, especialmente con materiales apilados o a granel.

El efecto "de afuera hacia adentro"

El calor en un horno estático se aplica a las superficies exteriores del lecho de material. Luego, el calor debe conducirse lentamente hacia el núcleo.

Esto crea un gradiente de temperatura significativo, donde el exterior del material se calienta mucho más que el interior.

Reacciones y calidad inconsistentes

Esta diferencia de temperatura conduce a un procesamiento inconsistente. Las capas exteriores pueden sobreprocesarse, quemarse o ver alteradas sus propiedades de forma indeseable.

Simultáneamente, el núcleo interno aislado puede subprocesarse, lo que resulta en reacciones químicas incompletas o un secado insuficiente. Esta variabilidad afecta gravemente la calidad y la consistencia del producto final.

El desafío del apilamiento de materiales

Cuando los materiales se apilan, el problema se magnifica. Las partículas en la parte inferior y central de la pila están fuertemente aisladas por el material circundante, lo que hace que sea casi imposible que alcancen la misma temperatura que las partículas en la superficie superior.

Cómo los hornos rotatorios diseñan la uniformidad

Un horno rotatorio resuelve el problema del calentamiento estático al introducir un movimiento controlado y continuo. Esto se logra mediante una combinación de características de diseño mecánico.

El poder de la rotación de 360 grados

El mecanismo principal es la rotación del tubo o retorta del horno. A medida que el horno gira, levanta el material parcialmente por el lado del cilindro hasta que la gravedad lo hace caer de nuevo.

Esta acción constante de "agitación", como se describe en la literatura del proceso, asegura que las partículas del interior frío se ciclen constantemente hacia el exterior caliente, y viceversa. Esto rompe activamente los gradientes de temperatura antes de que puedan formarse.

El papel de la inclinación

Muchos hornos rotatorios están diseñados para operar con una ligera inclinación descendente. Esta inclinación utiliza la gravedad para controlar el flujo de material a través del horno desde la entrada hasta la salida.

Esto no solo garantiza un procesamiento continuo, sino que también promueve la mezcla longitudinal, evitando que el material se acumule en una sección y asegurando un tiempo de residencia constante dentro de la zona de calentamiento.

Aplicación de calor precisa y consistente

La acción de mezcla uniforme de un horno rotatorio a menudo se combina con elementos calefactores eléctricos altamente controlables dispuestos a lo largo de la longitud del horno.

Esta combinación permite un entorno térmico muy estable y preciso. La rotación garantiza que el material esté uniformemente expuesto a este calor estable, lo que resulta en un proceso excepcionalmente uniforme.

Comprendiendo las compensaciones

Si bien es superior para el calentamiento uniforme de sólidos a granel, un horno rotatorio no es una solución universal. Sus ventajas vienen con limitaciones específicas que hacen que los hornos estáticos sean una mejor opción en ciertos escenarios.

Idoneidad del material

La acción de volteo que es tan beneficiosa para polvos y gránulos puede ser destructiva para otros materiales.

Componentes grandes y únicos, estructuras delicadas o materiales que podrían dañarse por la abrasión no son adecuados para un horno rotatorio. Para estas aplicaciones, un horno estático es la elección necesaria.

Complejidad mecánica y mantenimiento

Un horno rotatorio es una máquina más compleja que un horno estático. Involucra motores, sistemas de accionamiento y, fundamentalmente, sellos rotatorios de alta temperatura.

Estos componentes requieren un programa de mantenimiento más riguroso para garantizar un funcionamiento fiable y a largo plazo en comparación con la relativa simplicidad de un horno de caja estático.

Tamaño de lote y flexibilidad

Los hornos estáticos suelen ser más prácticos para lotes de I+D muy pequeños y distintos, o cuando se procesan muchos tipos diferentes de materiales que requieren diferentes formas de recipiente. Los hornos rotatorios están optimizados para el procesamiento continuo o por lotes grandes de un tipo específico de material de flujo libre.

Tomar la decisión correcta para su proceso

La decisión entre un horno rotatorio y un horno estático depende completamente de su material y sus objetivos de procesamiento.

- Si su enfoque principal es el procesamiento de polvos, gránulos o pellets: El horno rotatorio es la opción superior para lograr una calidad consistente y propiedades químicas o físicas uniformes.

- Si su enfoque principal es el tratamiento de piezas grandes y sólidas o materiales delicados: Se requiere un horno estático para calentar el material sin causar daños mecánicos por el volteo.

- Si su enfoque principal es la producción continua de alto rendimiento: El diseño de un horno rotatorio inclinado está inherentemente diseñado para un flujo de material eficiente y continuo.

Comprender la diferencia fundamental entre el calentamiento estático y dinámico le permite seleccionar la herramienta precisa para sus objetivos de procesamiento térmico.

Tabla resumen:

| Característica | Horno Rotatorio | Horno Estático |

|---|---|---|

| Método de Calentamiento | Rotación dinámica para exposición uniforme | Calentamiento estático, de afuera hacia adentro |

| Idoneidad del Material | Polvos, gránulos, pellets | Piezas sólidas grandes, materiales delicados |

| Uniformidad | Alta, debido a la mezcla constante | Baja, propenso a gradientes de temperatura |

| Mejores Casos de Uso | Procesamiento continuo, sólidos a granel | Lotes pequeños, I+D, materiales no abrasivos |

¡Optimice su procesamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté procesando polvos para un calentamiento uniforme o manipulando materiales delicados, KINTEK tiene el horno adecuado para usted. ¡Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y la calidad del producto de su laboratorio!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas