En esencia, un horno rotatorio es un sistema mecánico finamente ajustado que utiliza una combinación de rotación lenta e inclinación gravitacional ligera para procesar materiales. Consiste en un gran tambor cilíndrico giratorio montado sobre cojinetes o ruedas de soporte. A medida que el tambor gira, el material introducido por el extremo superior cae y se mezcla mientras se mueve lentamente hacia el extremo de descarga, asegurando que cada partícula esté expuesta uniformemente a un ambiente controlado y de alta temperatura.

Un horno rotatorio no es simplemente un tubo calentado; es un entorno de procesamiento dinámico. Su diseño mecánico —específicamente la interacción entre la rotación y la inclinación— está diseñado deliberadamente para mezclar y avanzar continuamente el material, garantizando una exposición uniforme al calor para desencadenar una reacción química o un cambio de fase deseado.

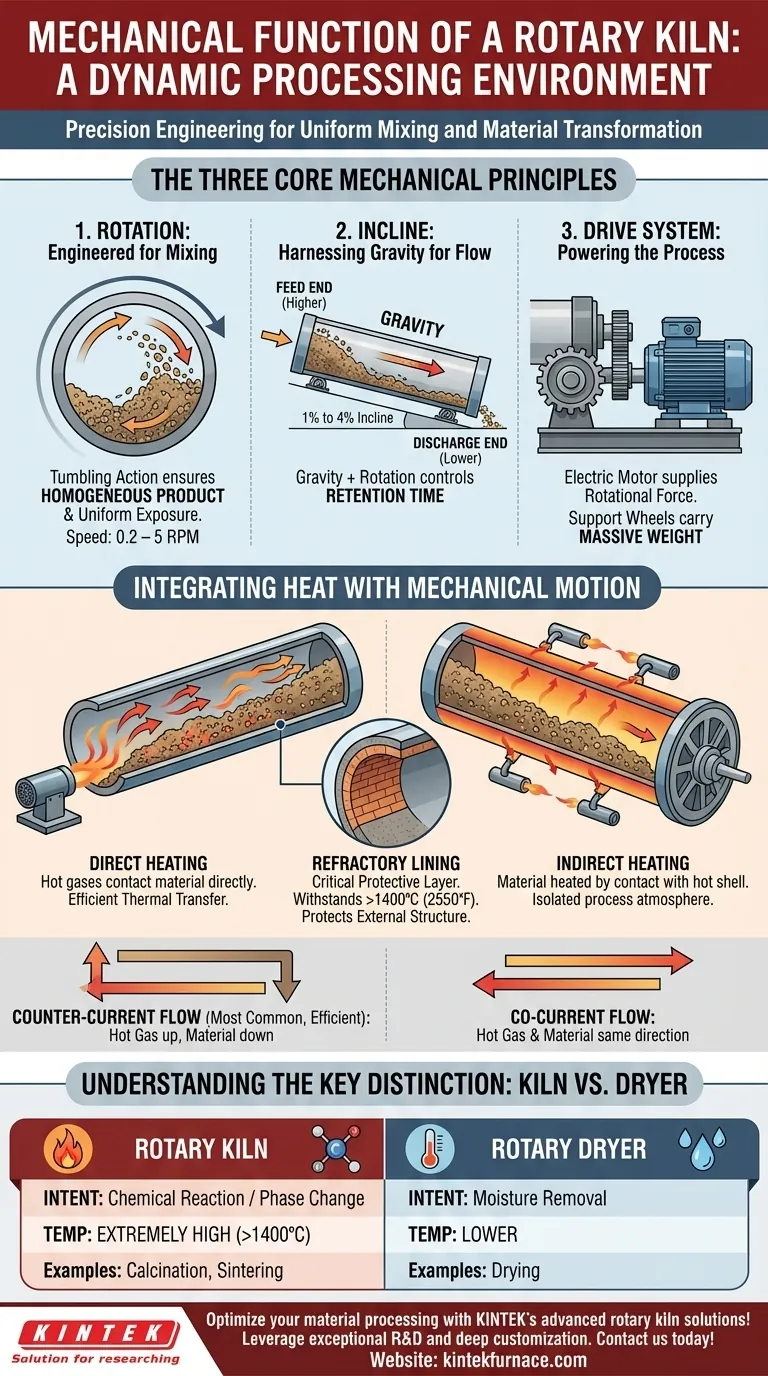

Los Principios Mecánicos Fundamentales

La eficacia de un horno rotatorio se basa en tres acciones mecánicas fundamentales que trabajan en concierto: la rotación, la inclinación y el sistema de accionamiento que las habilita.

El Tambor Giratorio: Diseñado para la Mezcla

La rotación lenta y constante del cuerpo cilíndrico del horno es su característica mecánica más crítica. Este movimiento, típicamente entre 0.2 y 5 revoluciones por minuto (rpm), obliga al material en su interior a caer o voltearse.

Esta acción de volteo es esencial para lograr un producto homogéneo. Expone continuamente nuevas superficies del material a la fuente de calor, previniendo puntos calientes y asegurando que todo el lote se procese uniformemente.

La Inclinación: Aprovechando la Gravedad para un Flujo Controlado

Un horno rotatorio siempre se instala en un ligero ángulo, típicamente entre el 1% y el 4% respecto a la horizontal. Esta inclinación es un control mecánico simple pero brillante.

A medida que el tambor gira, la gravedad arrastra el material que cae desde el extremo de alimentación superior hacia el extremo de descarga inferior. La inclinación de esta pendiente, combinada con la velocidad de rotación, dicta con precisión el tiempo de residencia: cuánto tiempo permanece el material dentro del horno.

El Sistema de Accionamiento: Potenciando el Proceso

Todo el sistema es impulsado por un robusto tren de transmisión. Un motor eléctrico proporciona la fuerza de rotación, que se transfiere al cuerpo del horno.

El peso masivo del tambor es soportado por cojinetes o una serie de ruedas de soporte. Este conjunto de servicio pesado está diseñado para operación continua bajo estrés térmico y mecánico extremo.

Integrando el Calor con el Movimiento Mecánico

El diseño mecánico del horno existe para soportar su propósito térmico principal. La forma en que se introduce y gestiona el calor está intrínsecamente ligada a la estructura física del horno.

Calentamiento Directo vs. Indirecto

Un horno puede calentarse de una de dos maneras. En un horno de combustión directa, los gases calientes de un quemador fluyen directamente a través del interior del tambor, haciendo contacto con el material.

En un horno de combustión indirecta, el tambor se calienta desde el exterior. El material en su interior se calienta por contacto con la pared caliente de la carcasa, manteniéndolo aislado de los gases de combustión. Esto es crucial cuando la atmósfera del proceso debe controlarse estrictamente.

Flujo a Contracorriente vs. Co-corriente

En los hornos de combustión directa, la dirección del flujo de gas es una elección de diseño clave. El método más común y térmicamente eficiente es el flujo a contracorriente. Aquí, el quemador está en el extremo de descarga, y los gases calientes fluyen a través del horno en contra del movimiento descendente del material.

Menos común es el flujo co-corriente, donde el gas caliente entra por el extremo de alimentación y se mueve en la misma dirección que el material.

El Revestimiento Refractario: Una Capa Protectora Crítica

El interior de la carcasa metálica del horno está revestido con un revestimiento refractario. Esta capa de ladrillo resistente al calor o material moldeable es un componente mecánico fundamental.

Protege la estructura de acero externa de las temperaturas internas extremas, que a menudo pueden superar los 1400°C (2550°F), previniendo fallas estructurales.

Comprender la Distinción Clave: Horno vs. Secador

Aunque parecen mecánicamente similares, un horno rotatorio y un secador rotatorio sirven a propósitos fundamentalmente diferentes, lo que dicta su diseño y operación.

El Papel de la Temperatura

El diferenciador principal es la temperatura. Los secadores rotatorios operan a temperaturas más bajas con el único objetivo de eliminar la humedad de un material.

Los hornos rotatorios, por el contrario, utilizan temperaturas extremadamente altas para provocar una reacción química o un cambio de fase. Esto incluye procesos como la calcinación, la sinterización o la desorción térmica, que alteran fundamentalmente las propiedades del material.

La Diferencia en la Intención

Piénselo de esta manera: un secador cambia el estado de un material al eliminar agua. Un horno cambia su identidad química. Esta diferencia de intención impulsa todas las demás consideraciones de diseño, desde el tipo de revestimiento refractario hasta la entrada de calor requerida y el tiempo de residencia.

Cómo Aplicar Esto a Su Proceso

Comprender estos principios mecánicos es clave para seleccionar y operar el equipo adecuado para su objetivo industrial.

- Si su enfoque principal es inducir una reacción química o un cambio de fase: Necesita un horno rotatorio, ya que su diseño de alta temperatura y tiempo de residencia controlado son esenciales para impulsar estas transformaciones.

- Si su enfoque principal es simplemente eliminar la humedad: Un secador rotatorio de menor temperatura es la opción más apropiada y energéticamente eficiente.

- Si su enfoque principal es maximizar la eficiencia térmica: Un diseño de calentamiento a contracorriente es generalmente la configuración mecánica superior para un horno de combustión directa.

Al captar estos conceptos fundamentales, puede ver el horno rotatorio no como un calentador de fuerza bruta, sino como un instrumento preciso de transformación de materiales.

Tabla Resumen:

| Componente Mecánico | Función | Detalles Clave |

|---|---|---|

| Tambor Giratorio | Mezcla y voltea el material | 0.2-5 rpm para exposición uniforme |

| Inclinación | Controla el flujo de material por gravedad | Pendiente del 1-4% para el tiempo de residencia |

| Sistema de Accionamiento | Impulsa la rotación | Motor eléctrico con ruedas de soporte |

| Método de Calentamiento | Aplica calor para el procesamiento | Opciones de combustión directa o indirecta |

| Revestimiento Refractario | Protege la estructura del calor intenso | Resiste temperaturas >1400°C |

¡Optimice su procesamiento de materiales con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos Hornos Rotatorios, Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos industriales!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza