En esencia, un horno de tratamiento térmico al vacío evita la contaminación eliminando físicamente la atmósfera —aire, humedad y otros gases— de la cámara de calentamiento. Al crear un entorno de baja presión, elimina los elementos que de otro modo reaccionarían con el material a altas temperaturas, previniendo cambios químicos no deseados como la oxidación y asegurando que la pieza de trabajo permanezca pura.

La ventaja fundamental de un horno de vacío no es el vacío en sí, sino el entorno químicamente inerte que crea. Este control sobre la atmósfera es lo que protege la integridad superficial de un material y preserva sus propiedades intrínsecas durante el intenso proceso de tratamiento térmico.

El Principio Central: Eliminación de la Atmósfera Reactiva

La función principal del vacío es crear un entorno donde no puedan ocurrir reacciones químicas no deseadas. Esto se logra atacando la causa raíz de la mayor parte de la contaminación durante el tratamiento térmico: el aire que rodea la pieza.

Eliminación de la Oxidación y la Descarburación

A altas temperaturas, el oxígeno del aire reacciona agresivamente con la mayoría de los metales, formando una capa de cascarilla de óxido en la superficie. Esto no solo arruina el acabado de la pieza, sino que puede alterar sus dimensiones y propiedades.

Un horno de vacío extrae casi todo el oxígeno, previniendo esta reacción. Esto da como resultado piezas que salen del horno con un acabado brillante y limpio, libre de decoloración. De manera similar, evita la pérdida de carbono de la superficie de los aceros (descarburación).

Prevención de la Contaminación Superficial

La atmósfera contiene más que solo oxígeno. Los gases traza, la humedad y otras impurezas también pueden reaccionar o incrustarse en la superficie de un material cuando se calienta.

Al evacuar la cámara, estos contaminantes potenciales son eliminados. Esto asegura que el producto final sea químicamente puro y libre de transmutación o impurezas superficiales que puedan comprometer el rendimiento, especialmente en aplicaciones sensibles como implantes médicos o componentes aeroespaciales.

El Proceso en Detalle: Control del Entorno

Un horno de vacío proporciona un entorno altamente controlado que se extiende más allá de la fase de calentamiento. La fase de enfriamiento o templado es igual de crítica para prevenir la contaminación y lograr las propiedades deseadas del material.

Creación del Vacío

El proceso comienza colocando la pieza de trabajo dentro de la cámara del horno y sellándola. Luego, una serie de bombas extraen el aire y otros gases, reduciendo la presión interna a un vacío casi perfecto. Este paso asegura que la atmósfera reactiva se haya ido antes de aplicar cualquier calor significativo.

El Papel del Gas Inerte para el Enfriamiento

Si bien un vacío es excelente para prevenir reacciones, es un medio deficiente para transferir calor, lo que dificulta el enfriamiento. Para enfriar la pieza de forma rápida y uniforme sin introducir contaminantes, a menudo se rompe el vacío rellenando la cámara con un gas inerte de alta pureza.

Se utilizan gases como el argón o el nitrógeno porque no reaccionan químicamente con el material caliente. Esto permite un enfriamiento rápido por convección (temple con gas) mientras se mantiene un entorno limpio y controlado.

Métodos de Temple Controlado

Para algunos procesos, se requiere un enfriamiento aún más rápido. Los hornos de vacío pueden estar equipados con sistemas de temple integrados que utilizan aceite o incluso agua. Estas operaciones se realizan dentro del sistema controlado para minimizar cualquier exposición a la atmósfera exterior, haciendo la transición de un vacío puro a un medio de temple sin comprometer la integridad superficial de la pieza.

Comprensión de las Compensaciones y Alternativas

Si bien es muy eficaz, la tecnología de vacío no es la única solución para prevenir la contaminación. Comprender su contexto ayuda a clarificar sus ventajas únicas.

El Desafío del Desgasificado (Outgassing)

Un vacío potente no solo elimina la atmósfera alrededor de una pieza; también puede extraer gases atrapados e impurezas del material mismo. Este proceso, conocido como desgasificado (outgassing), es una característica clave de los procesos de purificación al vacío. Sin embargo, debe gestionarse correctamente para asegurar que estos gases liberados no contaminen el horno u otras piezas de la carga.

Alternativa: El Horno de Crisol (Muffle Furnace)

Un método alternativo para prevenir la contaminación es el horno de crisol (muffle furnace). Este diseño utiliza una barrera física —una cámara interior aislada o "crisol"— para aislar la pieza de trabajo de los gases de combustión de la fuente de calor.

Aunque un horno de crisol previene eficazmente la contaminación por subproductos de la combustión, no elimina el aire dentro del crisol. Por lo tanto, no protege contra la oxidación que un horno de vacío está diseñado específicamente para eliminar.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío está impulsada por la necesidad de un control máximo sobre la superficie y la pureza química del material.

- Si su enfoque principal es un acabado brillante y sin cascarilla: Un horno de vacío es la solución definitiva, ya que elimina el oxígeno responsable de la oxidación.

- Si su enfoque principal es el brazing o sinterizado de alta pureza: El entorno ultralimpio de un vacío previene que las impurezas interfieran con los enlaces metalúrgicos.

- Si su enfoque principal es lograr una dureza específica sin cambios superficiales: Combinar el calentamiento al vacío con temple controlado con gas inerte o aceite proporciona resultados precisos sin descarburación ni oxidación.

En última instancia, un horno de vacío proporciona un nivel incomparable de control atmosférico, asegurando que los únicos cambios realizados en un material sean los que usted pretende.

Tabla Resumen:

| Método de Prevención | Beneficio Clave |

|---|---|

| Elimina oxígeno y gases | Previene la oxidación y descarburación, asegurando un acabado brillante |

| Utiliza gas inerte para el enfriamiento | Mantiene la pureza durante el temple rápido sin contaminación |

| Elimina humedad e impurezas | Preserva la integridad del material para aplicaciones sensibles |

¿Necesita una solución de tratamiento térmico libre de contaminación? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, adaptados para industrias como la aeroespacial y de dispositivos médicos. Aprovechando nuestra sólida I+D y nuestras capacidades de personalización profundas, aseguramos que sus materiales logren una pureza y un rendimiento superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus requisitos únicos.

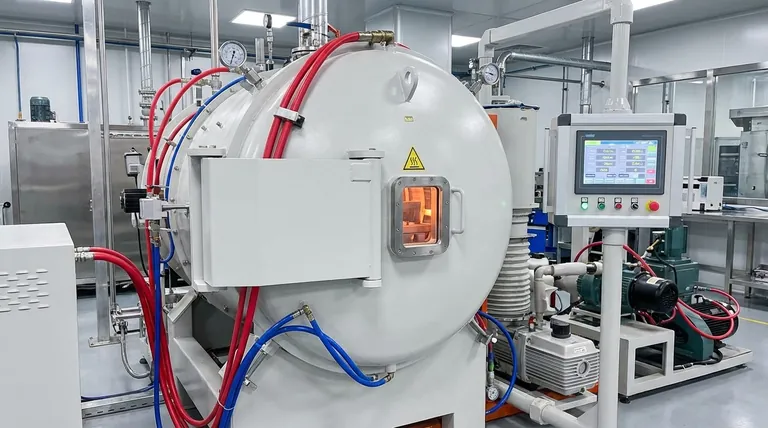

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos de vacío? Lograr pureza y control superiores en procesos de alta temperatura

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿De qué se compone el sistema de vacío de un horno de vacío? Componentes Esenciales para un Procesamiento Térmico Limpio

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material