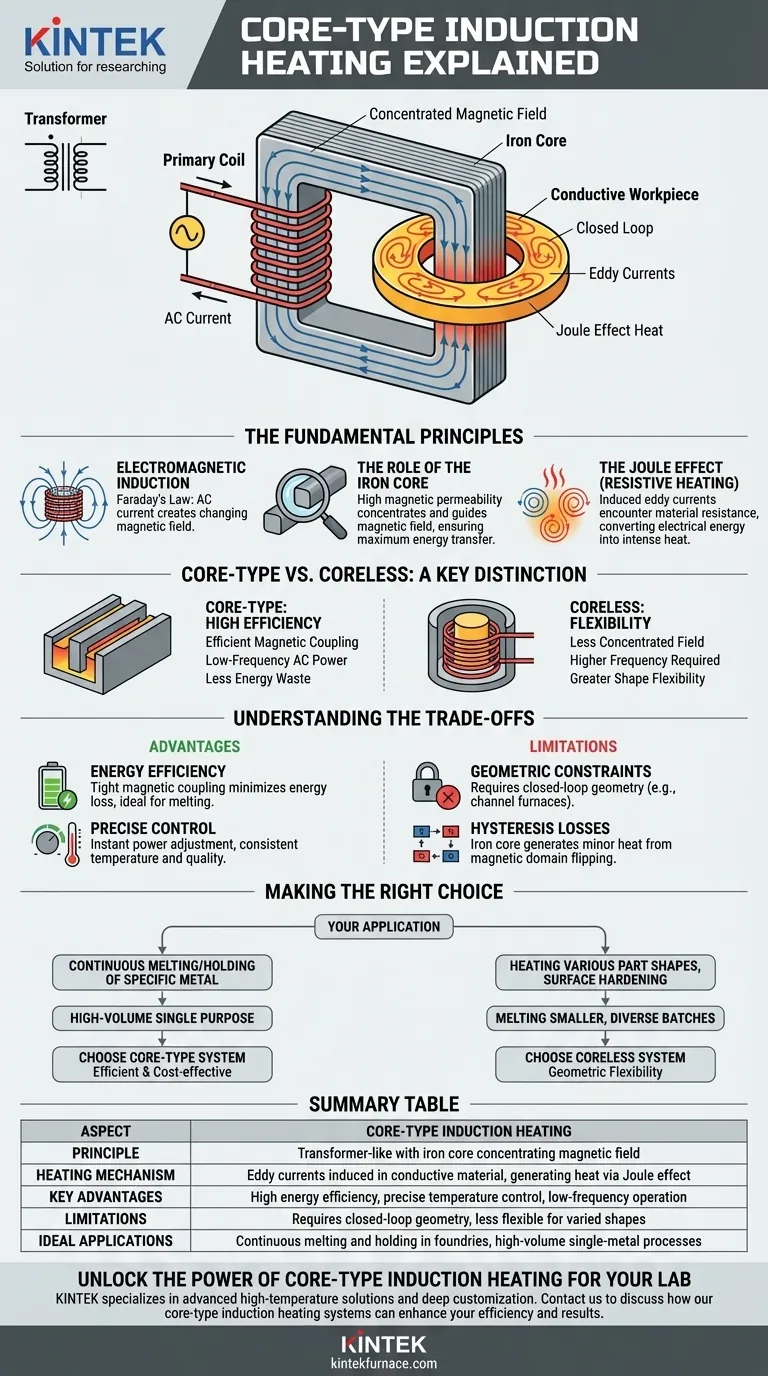

En esencia, un calentador por inducción de tipo núcleo funciona como un transformador especializado donde el objeto a calentar actúa como una bobina secundaria en cortocircuito. Una corriente alterna (CA) fluye a través de una bobina primaria enrollada alrededor de un núcleo de hierro, generando un campo magnético potente y concentrado dentro de ese núcleo. Este campo induce entonces fuertes corrientes eléctricas (corrientes de Foucault) directamente dentro del material conductor, y la resistencia inherente del material a este flujo de corriente genera un calor intenso y controlable.

El propósito central del núcleo de hierro es concentrar y guiar eficientemente el campo magnético. Esto crea una transferencia de energía altamente efectiva, permitiendo un calentamiento potente a frecuencias eléctricas más bajas de lo que sería posible de otro modo.

Los principios fundamentales en juego

Para entender cómo funciona un sistema de tipo núcleo, debemos analizar dos principios fundamentales de la física y el papel crítico del propio núcleo.

Inducción electromagnética

Este proceso comienza con la Ley de Inducción de Faraday. Cuando una corriente eléctrica alterna pasa a través de la bobina primaria del sistema, crea un campo magnético en constante cambio. Este campo fluctuante es el motor de todo el proceso de calentamiento.

El papel del núcleo de hierro

El núcleo de hierro es el componente definitorio. Debido a que el hierro es un material ferromagnético, tiene una permeabilidad magnética muy alta. Actúa como un canal altamente eficiente, capturando y concentrando las líneas de campo magnético generadas por la bobina primaria. Esto asegura que la máxima cantidad de energía magnética se acople directamente al material que se está calentando.

Piense en ello como usar una lente para enfocar la luz solar. El núcleo toma el campo magnético difuso y lo enfoca precisamente donde se necesita, aumentando drásticamente la eficiencia del sistema.

El efecto Joule (calentamiento resistivo)

El campo magnético concentrado y cambiante del núcleo pasa a través de la pieza de trabajo conductora (la "carga"). Esto induce potentes corrientes eléctricas arremolinadas dentro del metal, conocidas como corrientes de Foucault.

A medida que fluyen estas corrientes de Foucault, se encuentran con la resistencia eléctrica natural del material. Esta oposición convierte la energía eléctrica directamente en energía térmica, un fenómeno conocido como el efecto Joule. Esto es lo que hace que la temperatura del material aumente rápidamente.

Tipo núcleo vs. sin núcleo: una distinción clave

La presencia o ausencia del núcleo de hierro es la principal diferencia entre los dos tipos principales de hornos de inducción.

Tipo núcleo: eficiencia a través de la concentración

Debido a que el núcleo proporciona un acoplamiento magnético tan efectivo, los sistemas de tipo núcleo pueden lograr un calentamiento potente utilizando energía de CA de baja frecuencia. La alta eficiencia del circuito magnético significa que se desperdicia menos energía.

Sin núcleo: flexibilidad con frecuencias más altas

Los sistemas sin núcleo colocan la pieza de trabajo directamente dentro de la bobina sin un núcleo intermedio. Esto da como resultado un campo magnético mucho menos concentrado (menor densidad de flujo). Para compensar y generar suficiente calor, estos sistemas deben operar a una frecuencia mucho más alta. Aunque menos eficiente, este diseño ofrece mayor flexibilidad para calentar objetos de varias formas y tamaños.

Comprender las compensaciones

Elegir la calefacción por inducción de tipo núcleo implica claras ventajas, pero también limitaciones específicas que son fundamentales comprender.

Ventaja: eficiencia energética

El estrecho acoplamiento magnético creado por el núcleo de hierro hace de este uno de los métodos más eficientes energéticamente para fundir y mantener metales en aplicaciones específicas. Muy poca energía magnética se pierde en el entorno circundante.

Ventaja: control preciso

Como toda calefacción por inducción, el método de tipo núcleo ofrece un control de temperatura excepcionalmente preciso y repetible. La potencia se puede ajustar instantáneamente, lo que permite una calidad y propiedades metalúrgicas consistentes en el producto final.

Limitación: restricciones geométricas

El principal inconveniente es la falta de flexibilidad. Para que funcione el principio del transformador, el material a calentar debe formar un circuito cerrado completo alrededor del núcleo. Es por eso que los calentadores de tipo núcleo se encuentran casi exclusivamente en hornos de canal, donde un canal continuo de metal fundido rodea el núcleo.

Consideración: pérdidas por histéresis

Si bien la pieza de trabajo se calienta por corrientes de Foucault, el propio núcleo de hierro está sujeto a un calentamiento menor debido a las pérdidas por histéresis. Esta es la energía requerida para voltear repetidamente los dominios magnéticos dentro del hierro a medida que el campo de CA alterna. Este es un factor en el diseño del equipo y los requisitos de enfriamiento.

Tomar la decisión correcta para su aplicación

La geometría específica de su aplicación y los objetivos del proceso determinarán si un sistema de tipo núcleo es la solución adecuada.

- Si su enfoque principal es la fusión y el mantenimiento continuos de un metal específico en un horno dedicado: La inducción de tipo núcleo es extremadamente eficiente y rentable para operaciones de alto volumen y un solo propósito, como las de las fundiciones.

- Si su enfoque principal es calentar varias formas de piezas, realizar endurecimiento superficial o fundir lotes más pequeños y diversos: Un sistema de inducción sin núcleo proporciona la flexibilidad geométrica necesaria que un sistema de tipo núcleo no puede.

Comprender esta diferencia fundamental en cómo se gestiona el campo magnético es clave para seleccionar la tecnología de calentamiento más efectiva para su proceso industrial.

Tabla resumen:

| Aspecto | Calefacción por inducción de tipo núcleo |

|---|---|

| Principio | Similar a un transformador con núcleo de hierro que concentra el campo magnético |

| Mecanismo de calentamiento | Corrientes de Foucault inducidas en material conductor, generando calor mediante el efecto Joule |

| Ventajas clave | Alta eficiencia energética, control preciso de la temperatura, operación de baja frecuencia |

| Limitaciones | Requiere geometría de circuito cerrado (por ejemplo, hornos de canal), menos flexible para formas variadas |

| Aplicaciones ideales | Fusión y mantenimiento continuos en fundiciones, procesos de alto volumen de un solo metal |

Desbloquee el poder de la calefacción por inducción de tipo núcleo para su laboratorio

En KINTEK, nos especializamos en soluciones avanzadas de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, ya sea en el procesamiento de metales, la ciencia de los materiales o la investigación industrial.

Contáctenos hoy para discutir cómo nuestros sistemas de calefacción por inducción de tipo núcleo pueden mejorar su eficiencia y resultados—¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear