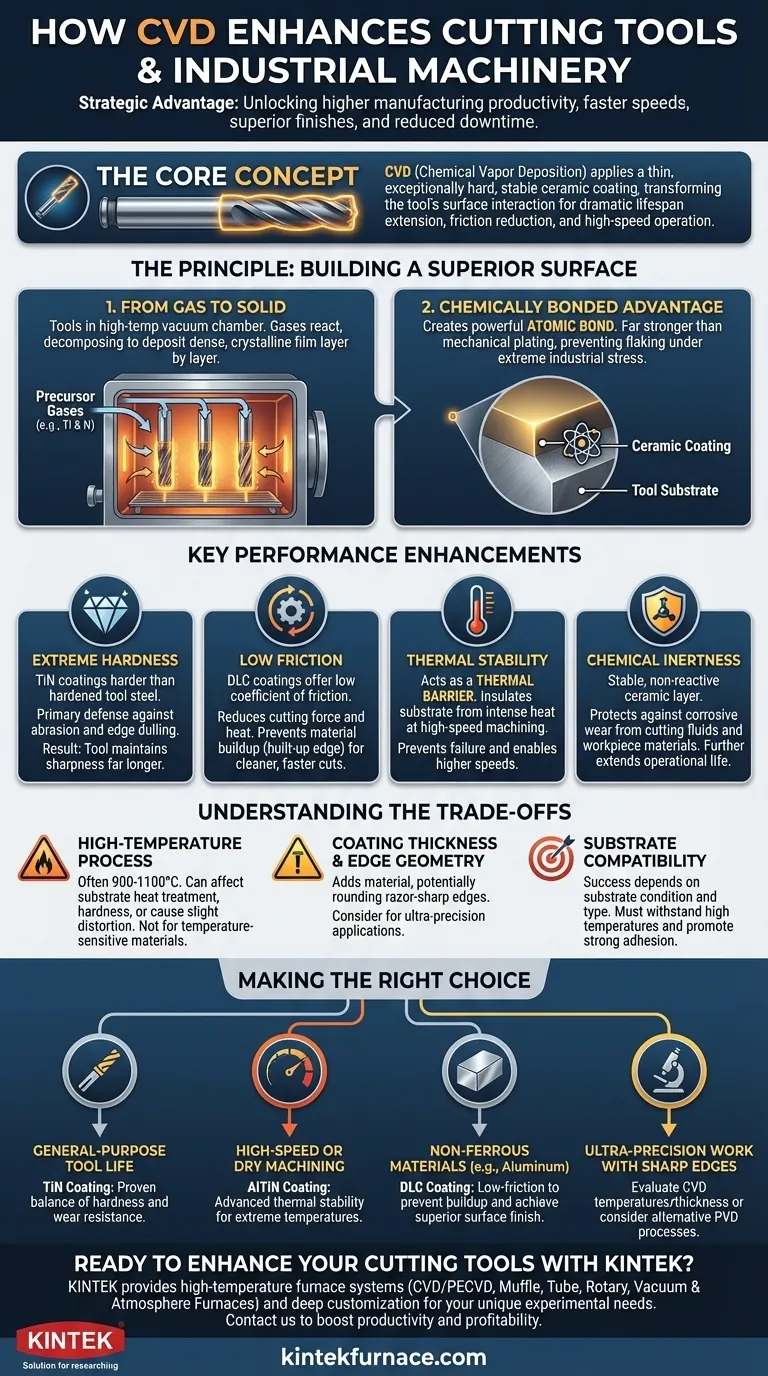

En esencia, la Deposición Química de Vapor (CVD) mejora las herramientas de corte aplicando un recubrimiento cerámico delgado, excepcionalmente duro y estable sobre su superficie. Esta capa microscópica cambia fundamentalmente la interacción de la herramienta con la pieza de trabajo, lo que lleva a una extensión dramática de su vida útil, una reducción significativa de la fricción y la capacidad de operar a velocidades y temperaturas más altas.

Aunque a menudo se considera una forma de hacer que las herramientas duren más, la verdadera ventaja estratégica del CVD es su capacidad para desbloquear niveles más altos de productividad de fabricación. Permite velocidades de corte más rápidas, acabados superficiales superiores y un tiempo de inactividad operativo reducido, lo que impacta directamente en la rentabilidad.

El Principio: Cómo el CVD Construye una Superficie Superior

El CVD no es un simple proceso de pintura o galvanizado. Implica una reacción química que crea una capa superficial nueva, con enlaces atómicos, en la herramienta, haciéndola increíblemente duradera.

De Gas a Sólido

El proceso implica colocar las herramientas dentro de una cámara de vacío a alta temperatura. Se introducen gases precursores que contienen los elementos del recubrimiento deseado (como titanio y nitrógeno para TiN). Estos gases reaccionan en la superficie caliente de la herramienta, descomponiéndose y depositando una película cristalina densa capa por capa.

Una Ventaja de Enlace Químico

Este método crea un potente enlace atómico entre el recubrimiento y el material base de la herramienta (el sustrato). Esta integración es mucho más fuerte que un enlace mecánico, asegurando que el recubrimiento no se desprenda ni se astille, incluso bajo las presiones y vibraciones extremas del mecanizado industrial.

Mejoras Clave en el Rendimiento Explicadas

Las propiedades de la capa depositada se traducen directamente en mejoras medibles en el rendimiento del corte. Cada característica resuelve un desafío específico en el proceso de mecanizado.

Dureza Extrema para Resistencia al Desgaste

Los recubrimientos CVD como el Nitruro de Titanio (TiN) son significativamente más duros que incluso el acero para herramientas templado. Esta dureza extrema proporciona una defensa principal contra las dos formas principales de desgaste de la herramienta: la abrasión por partículas duras en la pieza de trabajo y el embotamiento gradual del filo de corte. El resultado es una herramienta que mantiene su filo durante mucho más tiempo.

Baja Fricción para Cortes Más Limpios y Rápidos

Los recubrimientos como el Carbono Similar al Diamante (DLC) tienen un coeficiente de fricción muy bajo. Esta lubricidad reduce la fuerza necesaria para realizar un corte, lo que a su vez minimiza la generación de calor. También evita que las virutas del material de la pieza de trabajo se suelden al filo de corte de la herramienta, un modo de falla común conocido como "rebaba" (built-up edge).

Estabilidad Térmica como Escudo de Calor

El mecanizado a alta velocidad genera un calor intenso en la punta de corte, lo que puede ablandar el acero subyacente de la herramienta y provocar su fallo. Los recubrimientos CVD actúan como una barrera térmica, aislando el sustrato de estas temperaturas extremas. Esto permite que la herramienta funcione a velocidades mucho mayores sin degradarse.

Inercia Química para la Protección del Material

La capa cerámica depositada es químicamente estable y no reactiva. Esto protege la herramienta de reacciones químicas con los fluidos de corte o con el material de la pieza de trabajo en sí, previniendo el desgaste corrosivo y extendiendo aún más la vida operativa de la herramienta.

Comprendiendo las Compensaciones

Aunque es muy eficaz, el CVD no es una solución universal. Comprender sus limitaciones es crucial para una aplicación adecuada.

El Proceso a Alta Temperatura

El proceso CVD tradicional requiere temperaturas muy altas (a menudo 900-1100°C). Esto puede afectar el tratamiento térmico del sustrato de la herramienta subyacente, alterando potencialmente su dureza o causando una ligera distorsión. Esto lo hace inadecuado para algunos materiales de herramientas sensibles a la temperatura.

Grosor del Recubrimiento y Geometría del Filo

Los recubrimientos CVD, aunque delgados, añaden material a la herramienta. Esto puede redondear ligeramente un filo de corte afilado como un cuchillo. Para aplicaciones que requieren una precisión extrema y los filos más agudos posibles, este efecto debe ser considerado.

Compatibilidad del Sustrato

El éxito del recubrimiento depende en gran medida de la condición y el tipo de material del sustrato. La herramienta debe ser capaz de soportar las altas temperaturas del proceso y tener una superficie que promueva una fuerte adhesión del recubrimiento.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la estrategia de recubrimiento correcta requiere alinear las propiedades del recubrimiento con las demandas específicas de la aplicación de mecanizado.

- Si su enfoque principal es la extensión de la vida útil de la herramienta de propósito general: Un recubrimiento TiN estándar ofrece un equilibrio probado y rentable de dureza y resistencia al desgaste para una amplia gama de materiales.

- Si su enfoque principal es el mecanizado en seco o a alta velocidad de aceros: Los recubrimientos avanzados como el Nitruro de Aluminio y Titanio (AlTiN) proporcionan la estabilidad térmica necesaria para proteger la herramienta a temperaturas extremas.

- Si su enfoque principal es el mecanizado de materiales no ferrosos como el aluminio: Priorice un recubrimiento DLC de baja fricción para evitar la acumulación de material en la herramienta y lograr un acabado superficial superior.

- Si su enfoque principal es el trabajo de ultraprecisión con filos afilados: Evalúe cuidadosamente si las temperaturas del proceso CVD y el grosor añadido son compatibles con el material y la geometría de su herramienta, o considere procesos alternativos de PVD (Deposición Física de Vapor).

Al comprender estos principios, puede aprovechar el CVD no solo para comprar mejores herramientas, sino para diseñar una operación de fabricación más eficiente, productiva y rentable.

Tabla de Resumen:

| Mejora | Beneficio Clave |

|---|---|

| Dureza Extrema | Aumenta la resistencia al desgaste y mantiene el filo de corte afilado |

| Baja Fricción | Reduce el calor y previene la acumulación de material para cortes más limpios |

| Estabilidad Térmica | Permite operar a temperaturas y velocidades más altas |

| Inercia Química | Protege contra la corrosión y extiende la vida útil de la herramienta |

¿Listo para mejorar sus herramientas de corte con soluciones CVD avanzadas? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar sistemas de hornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorio, Vacío y Hornos de Atmósfera. Nuestras capacidades de personalización profundas aseguran soluciones precisas para sus necesidades experimentales únicas, impulsando la productividad y la rentabilidad. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura