La tecnología de Refusión Electroslag (ESR) actúa como un paso de refinamiento crítico que eleva significativamente la calidad de las superaleaciones Ni30 al enfocarse en la pureza del material y la integridad estructural. Al someter la aleación a esta etapa de procesamiento secundario, los fabricantes pueden minimizar eficazmente los defectos internos y ampliar la plasticidad de procesamiento del material, asegurando que cumpla con las rigurosas demandas de la ingeniería de alto rendimiento.

El valor central de la ESR radica en su capacidad para transformar un lingote estándar de Ni30 en un material de grado premium. Sirve como puente entre la composición básica y la fiabilidad requerida para aplicaciones críticas como las válvulas de motores de combustión interna.

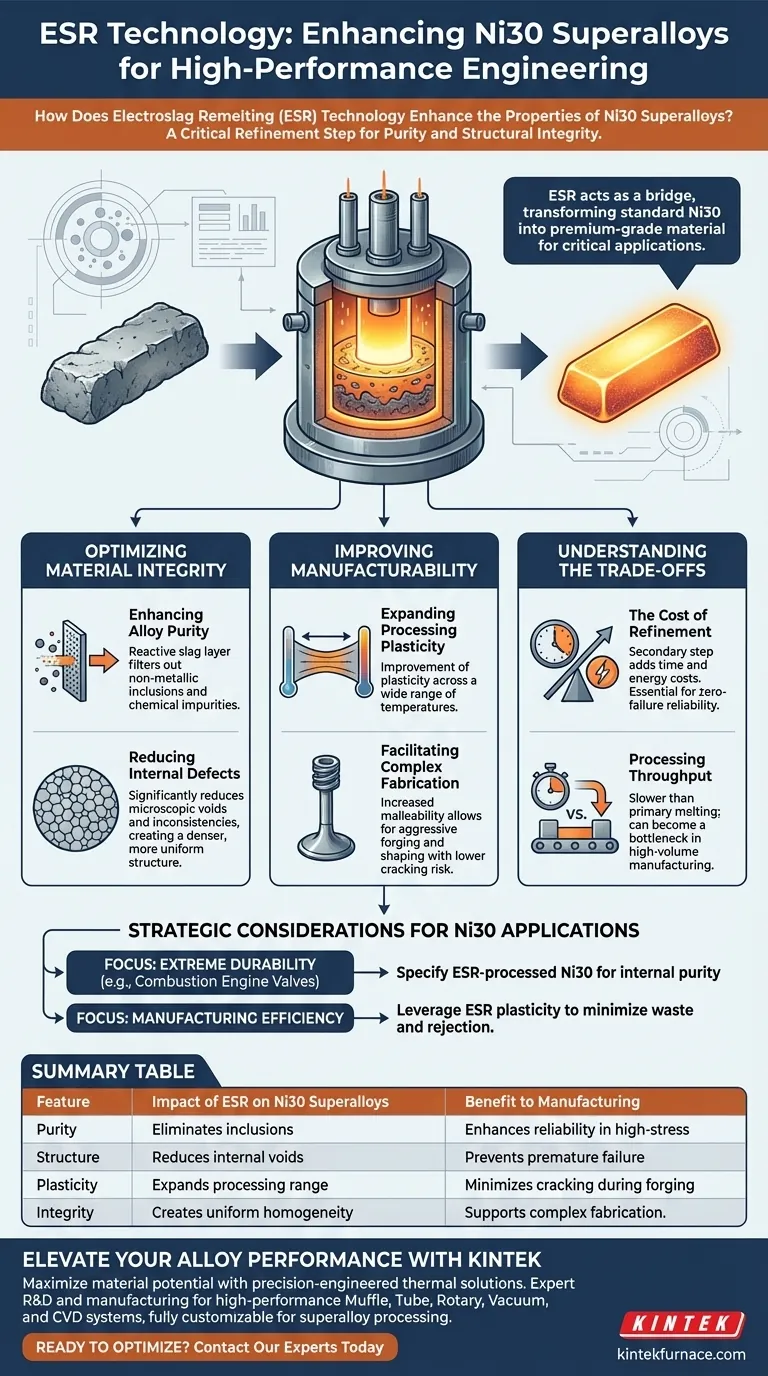

Optimización de la Integridad del Material

Mejora de la Pureza de la Aleación

La función principal de la tecnología ESR es optimizar la pureza de la superaleación Ni30.

Durante el proceso de refusión, la aleación pasa a través de una capa de escoria reactiva. Esto filtra eficazmente las inclusiones no metálicas y las impurezas químicas que normalmente degradan el rendimiento del material.

Reducción de Defectos Internos

Los procesos de fundición estándar a menudo dejan vacíos microscópicos o inconsistencias dentro de un lingote.

La ESR reduce significativamente estos defectos internos del material, creando una estructura más densa y uniforme. Esta homogeneidad estructural es esencial para prevenir fallos prematuros bajo tensión.

Mejora de la Fabricabilidad

Ampliación de la Plasticidad de Procesamiento

Una de las ventajas más distintivas de la ESR para Ni30 es la mejora de la plasticidad de procesamiento.

Esta mejora no se limita a un único punto térmico; ocurre en un amplio rango de temperaturas.

Facilitación de la Fabricación Compleja

Dado que la aleación se vuelve más plástica (maleable) sin perder integridad, es mucho más fácil trabajar con ella durante los pasos de fabricación posteriores.

Esto permite operaciones de forjado o conformado más agresivas con un riesgo significativamente menor de agrietamiento, lo cual es vital al producir componentes complejos como válvulas de motor.

Comprensión de las Compensaciones

El Costo del Refinamiento

Si bien la ESR proporciona propiedades de material superiores, es un paso secundario que añade costos de tiempo y energía al ciclo de producción.

Los ingenieros deben sopesar estos mayores costos de procesamiento frente a la necesidad de una fiabilidad sin fallos. Para componentes no críticos donde no se requiere pureza extrema, la fundición estándar puede ser suficiente.

Rendimiento de Procesamiento

La ESR es un proceso más lento y controlado en comparación con los métodos de fusión primaria.

Esto puede convertirse en un cuello de botella en entornos de fabricación de alto volumen, requiriendo una planificación cuidadosa de la cadena de suministro para igualar la tasa de producción de estos lingotes de alta calidad con la demanda.

Consideraciones Estratégicas para Aplicaciones Ni30

Decidir cuándo insistir en Ni30 procesado por ESR depende de las demandas específicas de su aplicación final.

- Si su enfoque principal es la durabilidad extrema: Especifique Ni30 procesado por ESR para garantizar la pureza interna requerida para piezas como válvulas de motores de combustión que enfrentan ciclos térmicos constantes.

- Si su enfoque principal es la eficiencia de fabricación: Aproveche la plasticidad mejorada de los lingotes ESR para minimizar el desperdicio de material y las tasas de rechazo durante las operaciones de forjado o conformado.

En última instancia, la ESR mejora el Ni30 de una aleación estándar a un material de alto rendimiento capaz de soportar las tensiones térmicas y mecánicas más exigentes.

Tabla Resumen:

| Característica | Impacto de la ESR en las Superaleaciones Ni30 | Beneficio para la Fabricación |

|---|---|---|

| Pureza | Elimina inclusiones no metálicas e impurezas | Mejora la fiabilidad en entornos de alta tensión |

| Estructura | Reduce vacíos internos y defectos microscópicos | Previene fallos prematuros y fatiga |

| Plasticidad | Amplía la plasticidad de procesamiento en amplios rangos de temperatura | Minimiza el agrietamiento durante el forjado y conformado |

| Integridad | Crea una homogeneidad estructural más densa y uniforme | Soporta la fabricación compleja para componentes de motor |

Mejore el Rendimiento de su Aleación con KINTEK

Maximice el potencial de sus materiales con soluciones térmicas diseñadas con precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas del procesamiento y refinamiento de superaleaciones.

Ya sea que esté produciendo válvulas de motor de alto rendimiento o componentes aeroespaciales avanzados, nuestros hornos de laboratorio e industriales proporcionan la estabilidad y el control térmico necesarios para obtener resultados metalúrgicos superiores.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a nuestros expertos en ingeniería hoy mismo para descubrir cómo KINTEK puede personalizar una solución para sus necesidades únicas de laboratorio o producción.

Guía Visual

Referencias

- Microstructural Evolution and Oxidation Resistance of Fe-30Ni-15Cr Alloy for Internal Combustion Engine Valves Under Long-Term High-Temperature Exposure and Heat Treatment. DOI: 10.3390/met15010061

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo garantiza un horno eléctrico una gasificación precisa? Domine el control térmico isotérmico y dinámico

- ¿Cuáles son las principales ventajas de utilizar un reactor de lecho fijo de tiro descendente para la co-gasificación? Gas de síntesis puro simplificado

- ¿Cuál es el propósito de añadir aglutinantes orgánicos de cera al polvo de vidrio? Mejorar la integridad estructural en el sellado de vidrio

- ¿Cómo funciona un horno de laboratorio? Domine los mecanismos de calentamiento para su laboratorio

- ¿Cómo influyen los hornos de alta temperatura en el sinterizado de LTO? Optimice el rendimiento del titanato de litio mediante control de precisión

- ¿Cuál es la función de un horno de secado en la activación química del biocarbón con ácido fosfórico? Optimizar la calidad del biocarbón

- ¿Cuál es la función de un autoclave revestido de teflón en la síntesis de nanopartículas de CuO? Logre resultados de laboratorio precisos

- ¿Qué papel juega un dispositivo de pirólisis en la síntesis de carbono poroso para supercondensadores? Secretos Térmicos Esenciales