En esencia, el calentamiento Joule funciona convirtiendo la energía eléctrica directamente en calor. Esto ocurre cuando una corriente eléctrica fluye a través de un conductor con resistencia eléctrica. A medida que los electrones se mueven, chocan con los átomos del material, transfiriendo su energía y haciendo que el material se caliente, un proceso a menudo descrito como una forma de fricción a escala atómica.

La clave para entender el calentamiento Joule es ver la resistencia eléctrica no como un defecto, sino como un mecanismo deliberado. En un elemento calefactor, la resistencia es la propiedad esencial que convierte intencionalmente el flujo de electricidad en energía térmica útil.

La física de la resistencia eléctrica

Para comprender el calentamiento Joule, primero debe entender qué es la resistencia a nivel microscópico. No es una propiedad abstracta, sino una interacción física.

Un flujo de electrones

Una corriente eléctrica es simplemente un flujo dirigido de portadores de carga, típicamente electrones, a través de un material. Un voltaje aplicado a través del conductor proporciona el "empuje" que pone en movimiento a estos electrones.

La "carrera de obstáculos" atómica

Un material conductor no es una tubería vacía. Es una red estructurada de átomos. A medida que los electrones fluyen, chocan constantemente con estos átomos, que actúan como una "carrera de obstáculos" que impide su movimiento. Esta impedancia es lo que medimos como resistencia eléctrica.

De la colisión a la vibración

Cada colisión transfiere energía cinética del electrón en movimiento al átomo. Esta energía hace que los átomos de la red vibren más intensamente. Este aumento de la vibración atómica es, por definición, un aumento de la energía térmica del material, que percibimos como calor.

Cuantificando el calor: Primera Ley de Joule

La cantidad de calor producido no es aleatoria; se rige por una ley física precisa. Esto nos permite diseñar elementos calefactores con un rendimiento predecible.

El papel de la corriente (I)

La cantidad de calor generado es proporcional al cuadrado de la corriente (I²). Este es el factor más crítico. Duplicar la corriente que fluye a través de un elemento calefactor cuadruplicará la producción de calor.

La importancia de la resistencia (R)

El calor también es directamente proporcional a la resistencia (R) del material. Para una corriente dada, un material con mayor resistencia generará más calor. Es por eso que los elementos calefactores están hechos de materiales con alta resistividad.

La ecuación de potencia: P = I²R

La primera ley de Joule, P = I²R, define esta relación. Establece que la potencia (P), o la tasa a la que la energía se convierte en calor (medida en vatios), es igual al cuadrado de la corriente multiplicado por la resistencia.

Comprendiendo las compensaciones: Selección de materiales

Aunque todos los conductores normales exhiben calentamiento Joule, los materiales para elementos calefactores deben elegirse con mucho cuidado basándose en compensaciones críticas.

¿Por qué no cualquier conductor?

Un cable de cobre es un excelente conductor utilizado para transmitir energía de manera eficiente. Tiene una resistencia muy baja para minimizar la pérdida de calor por calentamiento Joule. Usarlo como elemento calefactor sería extremadamente ineficiente y peligroso, requiriendo corrientes inmensas.

La necesidad de alta resistencia

Los elementos calefactores utilizan materiales especializados, más comúnmente una aleación de Nicrom (níquel y cromo). Estos materiales se eligen porque poseen una alta resistencia eléctrica, lo que les permite generar un calor significativo con un nivel manejable y seguro de corriente eléctrica.

El problema de la fusión y la oxidación

El material elegido también debe tener un punto de fusión muy alto para soportar las intensas temperaturas que crea sin destruirse. Además, debe ser resistente a la oxidación, ya que reaccionar con el oxígeno del aire a altas temperaturas haría que se degradara y fallara rápidamente.

Tomando la decisión correcta para su objetivo

El principio del calentamiento Joule se aplica de manera diferente según el objetivo de ingeniería. Su enfoque determina cómo aprovecha o combate este efecto.

- Si su objetivo principal es el calentamiento eficiente: Seleccione materiales con alta resistencia eléctrica y un alto punto de fusión, como el Nicrom, para maximizar la generación de calor de forma segura.

- Si su objetivo principal es la transmisión eficiente de energía: Seleccione materiales con la menor resistencia eléctrica posible, como el cobre o el aluminio, para minimizar la pérdida de energía en forma de calor residual.

En última instancia, comprender este principio le permite ver la resistencia no como una limitación, sino como una herramienta fundamental que debe controlarse para un propósito específico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio | Convierte la energía eléctrica en calor mediante colisiones electrón-átomo en materiales resistivos. |

| Ley que lo rige | Primera Ley de Joule: P = I²R, donde P es potencia, I es corriente y R es resistencia. |

| Elección del material | Aleaciones de alta resistencia como el Nicrom para mayor durabilidad, altos puntos de fusión y resistencia a la oxidación. |

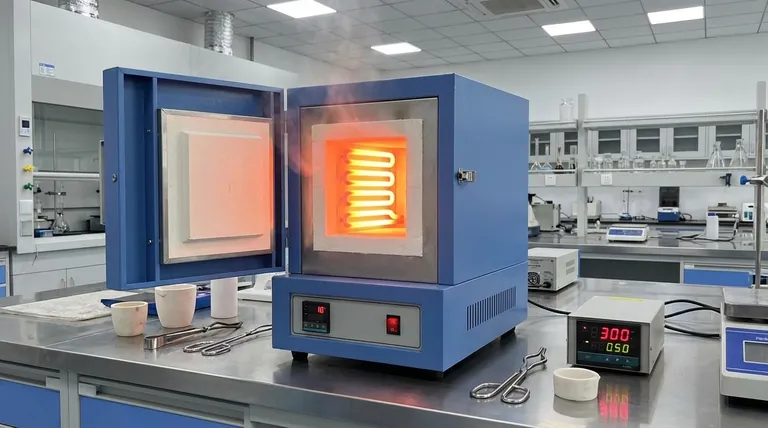

| Aplicaciones | Se utiliza en elementos calefactores para laboratorios, hornos y procesos industriales que requieren energía térmica controlada. |

¡Actualice su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción fiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible