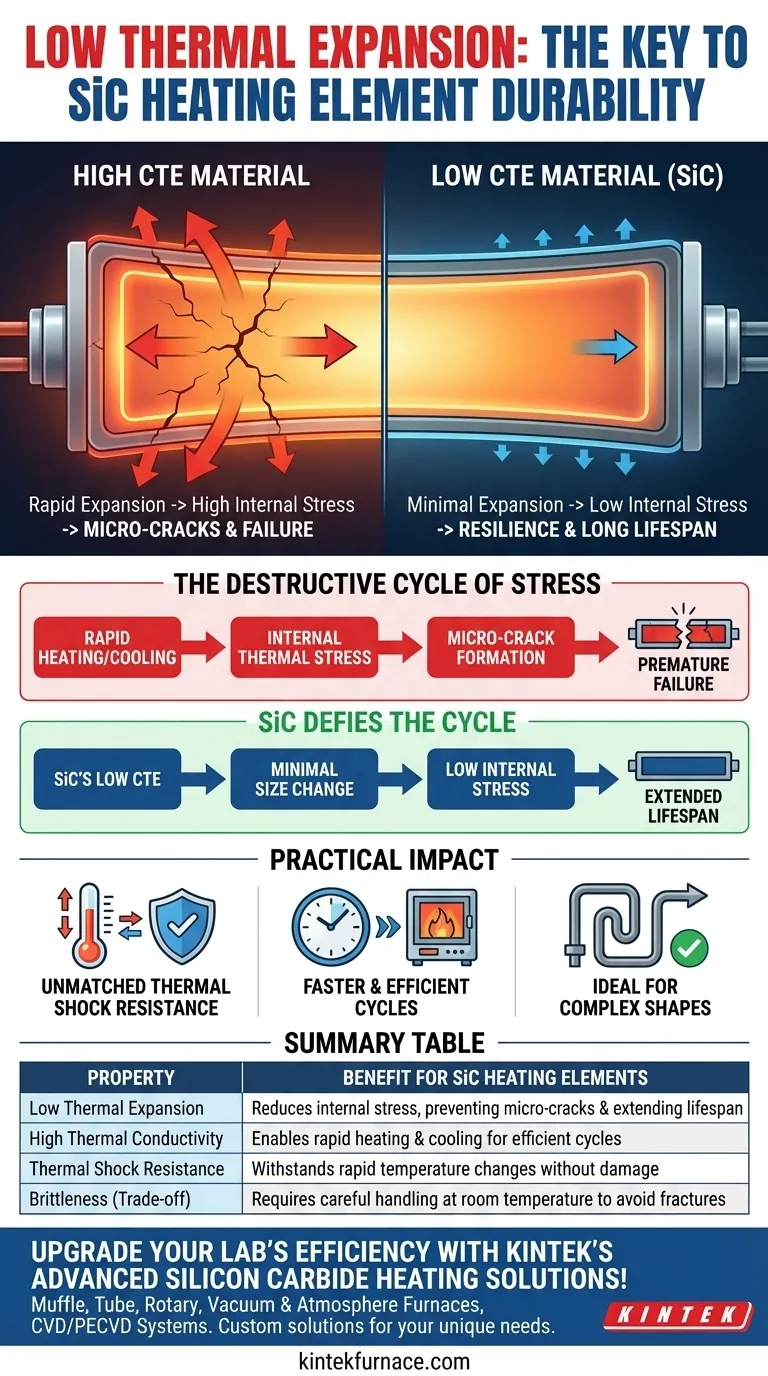

En esencia, la baja expansión térmica es la clave de la excepcional resistencia del carburo de silicio. Esta propiedad significa que el elemento calefactor se expande y contrae físicamente muy poco, incluso cuando su temperatura cambia drásticamente. Esta estabilidad minimiza el estrés mecánico interno que se acumula durante los ciclos de calentamiento y enfriamiento, evitando la formación de microgrietas y fracturas que de otro modo conducirían a una falla prematura y una vida útil acortada.

La razón principal por la que los elementos calefactores de carburo de silicio (SiC) son tan duraderos es su resistencia fundamental al choque térmico. Debido a que no cambian de tamaño significativamente cuando se calientan o enfrían, evitan las tensiones internas autodestructivas que hacen que otros materiales se degraden y fallen con el tiempo.

La física del estrés térmico: por qué la expansión es importante

Para comprender la durabilidad, primero debemos comprender la fuerza principal que destruye los elementos calefactores: el estrés interno causado por el cambio de temperatura.

¿Qué es la expansión térmica?

Casi todos los materiales se expanden cuando se calientan y se contraen cuando se enfrían. Este cambio de tamaño se cuantifica mediante el coeficiente de expansión térmica (CTE).

Un material con un CTE alto, como el aluminio, experimentará un cambio de tamaño significativo para un aumento de temperatura dado. Un material con un CTE bajo, como el carburo de silicio, experimentará un cambio mucho menor.

El ciclo destructivo del estrés

Cuando se enciende un elemento calefactor, se calienta rápidamente. A medida que se calienta, intenta expandirse. Si diferentes partes del elemento se calientan a diferentes velocidades, o si el elemento está restringido por su montaje, esta expansión crea una inmensa tensión y compresión internas.

Este proceso, conocido como estrés térmico, se repite cada vez que el elemento se calienta y se enfría. Cada ciclo actúa como doblar un clip de papel hacia adelante y hacia atrás, debilitando gradualmente la estructura del material hasta que finalmente se rompe.

Cómo el SiC desafía este ciclo

El coeficiente de expansión térmica extremadamente bajo del carburo de silicio es su ventaja definitoria. Simplemente no quiere cambiar mucho de tamaño, independientemente de la oscilación de la temperatura.

Debido a que se expande y contrae tan poco, el nivel de estrés interno generado durante un ciclo de calentamiento o enfriamiento se reduce drásticamente. Esta estabilidad inherente es lo que previene el daño cíclico que destruye los elementos hechos de otros materiales.

Impacto práctico en hornos de alta temperatura

Este principio fundamental tiene consecuencias directas y prácticas para el funcionamiento y la eficiencia del horno.

Resistencia inigualable al choque térmico

El choque térmico ocurre cuando un objeto experimenta un cambio rápido de temperatura. Para un elemento calefactor, esto sucede durante cada arranque, apagado o incluso cuando se abre la puerta fría de un horno.

La baja expansión térmica del SiC lo hace excepcionalmente resistente al choque térmico. Puede soportar estas rápidas fluctuaciones de temperatura sin sufrir el daño estructural que agrietaría o rompería un material más sensible.

Permite ciclos más rápidos y eficientes

El carburo de silicio también posee una excelente conductividad térmica, lo que significa que transfiere el calor muy rápidamente. Esto permite un calentamiento y enfriamiento rápidos de la cámara del horno.

La combinación de alta conductividad térmica y baja expansión térmica es crítica. El SiC se puede calentar y enfriar rápidamente (un beneficio de la alta conductividad) sin destruirse a sí mismo (un beneficio de la baja expansión). Esto permite tiempos de ciclo de proceso más cortos, mejorando el rendimiento y la eficiencia operativa.

Comprender las compensaciones

Si bien sus propiedades térmicas son excepcionales, ningún material está exento de consideraciones. Comprender estas compensaciones es clave para una aplicación adecuada.

Fragilidad a temperatura ambiente

Como la mayoría de las cerámicas, el carburo de silicio es muy duro pero puede ser frágil antes de alcanzar la temperatura de funcionamiento. Debe manipularse con cuidado durante el envío y la instalación para evitar que el choque mecánico cause fracturas.

Sensibilidad atmosférica y envejecimiento

Durante cientos o miles de horas de funcionamiento, los elementos de SiC pueden verse afectados por la atmósfera del horno. Procesos como la oxidación pueden cambiar lentamente la resistencia eléctrica del elemento, lo cual es una parte normal del proceso de envejecimiento que debe tenerse en cuenta en el diseño del sistema.

Tomar la decisión correcta para su objetivo

En última instancia, la baja expansión térmica del SiC no es solo una especificación técnica; es la razón de su rendimiento superior en aplicaciones exigentes.

- Si su enfoque principal es la máxima vida útil y fiabilidad: la baja expansión térmica del SiC se traduce directamente en menos fallas por choque térmico, lo que lo convierte en la opción más duradera para operaciones cíclicas.

- Si su enfoque principal es la eficiencia del proceso: la capacidad del SiC para soportar el calentamiento rápido habilitado por su alta conductividad permite tiempos de ciclo más cortos y un mayor rendimiento.

- Si está diseñando un horno con formas de elementos complejas: el cambio de tamaño mínimo del SiC reduce el riesgo de concentración de estrés y falla mecánica en curvas o puntos de conexión.

Comprender esta propiedad fundamental le permite seleccionar un material que no solo funciona, sino que perdura.

Tabla resumen:

| Propiedad | Beneficio para los elementos calefactores de SiC |

|---|---|

| Baja expansión térmica | Reduce el estrés interno, previniendo microgrietas y extendiendo la vida útil |

| Alta conductividad térmica | Permite un calentamiento y enfriamiento rápidos para ciclos eficientes |

| Resistencia al choque térmico | Soporta cambios rápidos de temperatura sin daños |

| Fragilidad (compensación) | Requiere una manipulación cuidadosa a temperatura ambiente para evitar fracturas |

¡Mejore la eficiencia de su laboratorio con las soluciones avanzadas de calefacción de carburo de silicio de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, ofreciendo durabilidad y rendimiento. Contáctenos hoy para discutir cómo podemos mejorar sus procesos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil