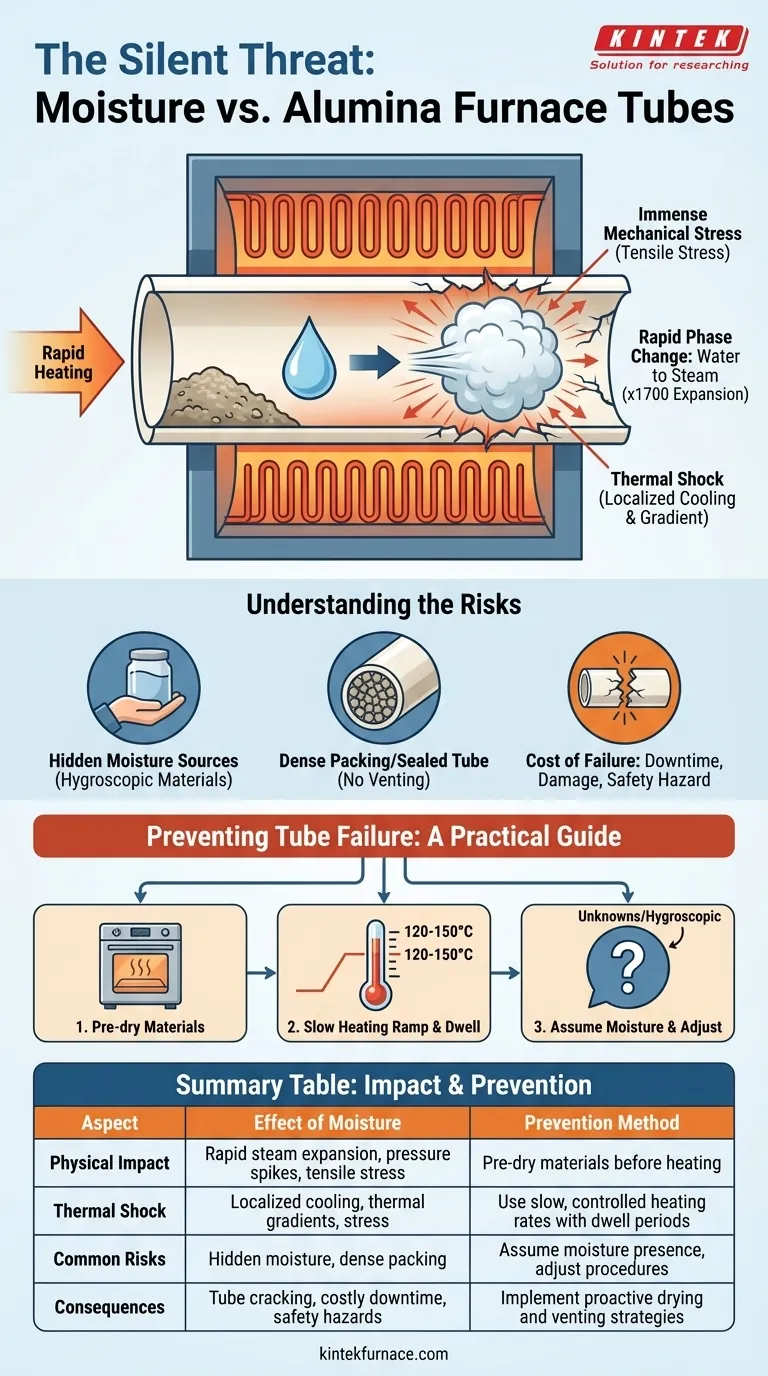

En resumen, la humedad en su material de calentamiento es una amenaza crítica para la integridad de un tubo de horno de alúmina. Cuando un material húmedo se calienta rápidamente, el agua atrapada se convierte violentamente en vapor, creando un aumento de presión repentino y potente dentro del tubo. Este evento, a menudo combinado con un choque térmico, puede conducir fácilmente a grietas, fracturas y una falla catastrófica de la cerámica.

El peligro principal de la humedad no es químico sino físico. La rápida expansión del agua en vapor dentro de un ambiente constreñido genera un inmenso estrés mecánico que la alúmina, a pesar de su resistencia a altas temperaturas, no puede soportar. Por lo tanto, el secado adecuado del material y las tasas de calentamiento controladas son protocolos de seguridad no negociables.

La física de la falla inducida por la humedad

Para evitar fallas, primero debe comprender las fuerzas en juego. El daño ocurre en una fracción de segundo, pero es el resultado de un poderoso proceso físico.

El problema: cambio rápido de fase

El agua experimenta una expansión de volumen masiva —un factor de aproximadamente 1,700— cuando se convierte de líquido a gas (vapor) a presión atmosférica.

Si este cambio de fase ocurre dentro de un material poroso o un espacio confinado dentro del tubo del horno, esta expansión actúa como una pequeña explosión.

Cómo la presión crea estrés mecánico

El vapor generado ejerce una inmensa presión hacia afuera sobre las paredes internas del tubo de alúmina.

Las cerámicas como la alúmina son muy fuertes bajo compresión, pero son notoriamente frágiles y débiles bajo tensión. La presión interna del vapor somete la pared del tubo a estrés de tracción, que es su estado más vulnerable.

El efecto compuesto del choque térmico

Simultáneamente, la rápida vaporización del agua provoca un enfriamiento localizado en la superficie interna del tubo.

Esto crea una fuerte diferencia de temperatura, o gradiente térmico, entre la pared interna más fría y la pared externa caliente. Este gradiente induce su propio estrés, un fenómeno conocido como choque térmico, que debilita aún más el tubo y exacerba el estrés del pico de presión.

Comprender los riesgos y los errores comunes

Simplemente ser consciente del peligro no es suficiente. Muchos operadores caen en trampas comunes que conducen a daños en el equipo.

Fuentes de humedad ocultas

El riesgo no se limita a muestras visiblemente húmedas. La humedad puede introducirse de fuentes menos obvias.

Los materiales higroscópicos, por ejemplo, son polvos o sales que absorben activamente la humedad ambiental del aire. Un material que estaba seco ayer puede ser peligroso hoy después de haber estado expuesto en un laboratorio húmedo.

El mito del "calentamiento lento" como panacea

Si bien una tasa de calentamiento lenta es crucial, no es una solución garantizada si el vapor no tiene una ruta de escape.

Si el tubo está sellado o el material está empaquetado demasiado densamente, la presión se acumulará independientemente de la tasa de calentamiento. El objetivo de una rampa lenta es permitir que el vapor se forme gradualmente y se ventile de manera segura.

El costo de la falla

Una falla en el tubo es más que un simple inconveniente. Resulta en costosos tiempos de inactividad, el alto precio de un tubo de reemplazo y daños potenciales a los elementos calefactores del horno. Lo más importante es que una fractura violenta puede crear un riesgo de seguridad significativo.

Una guía práctica para prevenir la falla del tubo

Para proteger su equipo y garantizar resultados confiables, su procedimiento operativo debe considerar proactivamente el riesgo de humedad. Base su enfoque en su proceso y materiales específicos.

- Si su enfoque principal es la seguridad del proceso y la longevidad del equipo: Siempre pre-seque sus materiales en un horno de secado separado, a baja temperatura, antes de colocarlos en el horno de tubo de alúmina.

- Si el pre-secado no es una opción: Implemente una rampa de calentamiento muy lenta y de múltiples etapas con un período de permanencia justo por encima del punto de ebullición del agua (p. ej., 120-150 °C) para permitir que el vapor se ventile lenta y completamente.

- Si trabaja con materiales desconocidos o higroscópicos: Asuma que contienen humedad e incorpore un paso de pre-secado o de rampa lenta con permanencia en su procedimiento estándar sin excepción.

La gestión proactiva de la humedad es la forma más eficaz de garantizar el rendimiento y la seguridad a largo plazo de su sistema de horno de alta temperatura.

Tabla resumen:

| Aspecto | Efecto de la humedad | Método de prevención |

|---|---|---|

| Impacto físico | La rápida expansión del vapor causa picos de presión y estrés de tracción | Pre-secar los materiales antes de calentar |

| Choque térmico | El enfriamiento localizado crea gradientes térmicos y estrés | Usar tasas de calentamiento lentas y controladas con períodos de permanencia |

| Riesgos comunes | Humedad oculta en materiales higroscópicos o embalaje denso | Asumir la presencia de humedad y ajustar los procedimientos en consecuencia |

| Consecuencias | Agrietamiento del tubo, tiempo de inactividad costoso, riesgos de seguridad | Implementar estrategias proactivas de secado y ventilación |

¡Proteja los procesos de alta temperatura de su laboratorio con las avanzadas soluciones de horno de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios productos confiables como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a evitar fallas relacionadas con la humedad y mejorar la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos y garantizar el rendimiento a largo plazo de su equipo!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura