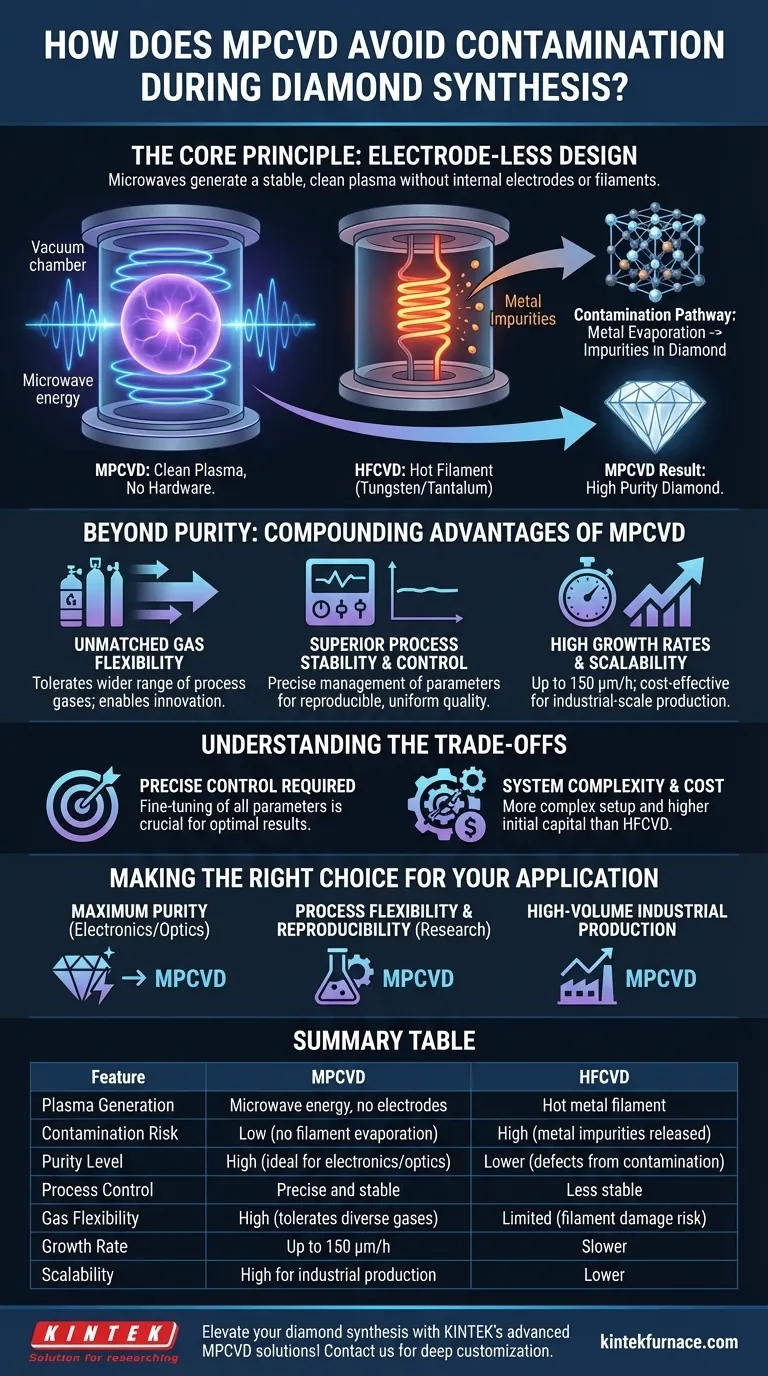

En esencia, el MPCVD evita la contaminación utilizando microondas para generar un plasma limpio y estable sin electrodos internos ni filamentos. Este diseño sin electrodos es la diferencia clave con otros métodos, como el CVD de filamento caliente (HFCVD), que dependen de alambres metálicos calentados que se degradan y liberan impurezas como tungsteno o tantalio directamente en el entorno de crecimiento del diamante.

La principal ventaja del MPCVD es su diseño fundamental, que elimina la principal fuente de contaminación encontrada en los métodos más antiguos. Esta única distinción no solo garantiza una mayor pureza, sino que también permite un nivel de control superior sobre todo el proceso de síntesis de diamantes.

La Diferencia Fundamental: Cómo se Genera el Plasma

Para comprender por qué el MPCVD produce diamantes más puros, primero debe comprender cómo crea el entorno reactivo necesario en comparación con su principal alternativa, el HFCVD.

MPCVD: El Método Sin Electrodos

En la deposición química de vapor con plasma de microondas (MPCVD), la energía de microondas se canaliza hacia una cámara de vacío. Esta energía excita los gases del proceso (típicamente metano e hidrógeno), despojando electrones de los átomos y creando una bola de plasma contenida y estable.

Fundamentalmente, la energía se suministra de forma remota, sin hardware físico dentro de la parte más caliente de la cámara. El plasma se mantiene puramente por el campo de microondas enfocado.

HFCVD: El Método de Filamento Caliente

En contraste, la deposición química de vapor de filamento caliente (HFCVD) utiliza un método más simple. Coloca un alambre metálico, o filamento (generalmente hecho de tungsteno o tantalio), dentro de la cámara.

Este filamento se calienta a temperaturas extremas (más de 2000 °C), lo que hace que brille al rojo vivo. Los gases del proceso se descomponen en especies reactivas cuando entran en contacto con esta superficie intensamente caliente.

La Vía de Contaminación

La fuente de contaminación en el HFCVD es el propio filamento. A temperaturas tan altas, el filamento metálico comienza a evaporarse o "sputter", liberando átomos metálicos a la mezcla de gas.

Estas impurezas metálicas se incorporan entonces en la red cristalina del diamante en crecimiento, creando defectos y reduciendo su calidad general, particularmente para aplicaciones electrónicas y ópticas sensibles. El MPCVD elude por completo este problema.

Más Allá de la Pureza: Las Ventajas Compuestas del MPCVD

Eliminar el filamento caliente no solo mejora la pureza; desbloquea varias otras ventajas significativas que hacen del MPCVD el método líder para la síntesis de diamantes de alta calidad.

Flexibilidad de Gas Inigualable

Debido a que no hay un delicado filamento metálico del que preocuparse, los sistemas MPCVD pueden tolerar una gama mucho más amplia de gases de proceso. Ciertos gases que dañarían o destruirían rápidamente un filamento caliente en un sistema HFCVD se pueden utilizar sin problemas en un reactor MPCVD. Esto permite una mayor innovación y adaptación de las propiedades del diamante.

Estabilidad y Control de Proceso Superiores

El plasma generado por microondas es excepcionalmente estable y se puede controlar con precisión. Esto da como resultado una calidad de muestra altamente reproducible y un crecimiento uniforme del diamante en un área grande. Los parámetros clave como la mezcla de gases, la presión de la cámara y la temperatura del sustrato se pueden gestionar con alta precisión.

Altas Tasas de Crecimiento y Escalabilidad

Los procesos modernos de MPCVD pueden alcanzar tasas de crecimiento excepcionalmente altas, con algunos sistemas alcanzando hasta 150 μm/h. Esto es una mejora drástica con respecto a los métodos más antiguos. Esta combinación de velocidad, estabilidad y crecimiento de área grande hace del MPCVD la técnica más prometedora y rentable para la producción a escala industrial.

Comprender las Compensaciones

Aunque es superior en muchos aspectos, el MPCVD no está exento de sus propias consideraciones. El principal desafío radica en su complejidad.

La Importancia del Control Preciso

El poder del MPCVD proviene de su alto grado de control del proceso. Sin embargo, esto también significa que lograr resultados óptimos requiere una gestión precisa de todos los parámetros. La mezcla de gases, la presión, la temperatura del sustrato y la potencia de microondas deben ajustarse finamente para producir películas de diamante uniformes y de alta calidad. Cualquier desviación puede afectar negativamente el resultado.

Complejidad del Sistema

Un sistema MPCVD, con su generador de microondas, guías de onda y cavidad resonante, es inherentemente más complejo y generalmente conlleva un costo de capital inicial más alto que una configuración HFCVD básica. Esta compensación de complejidad por pureza y control es una consideración central al evaluar qué tecnología adoptar.

Tomar la Decisión Correcta para su Aplicación

Su elección del método de síntesis debe estar dictada por su objetivo final.

- Si su enfoque principal es la máxima pureza para calidad electrónica u óptica: El MPCVD es la opción definitiva, ya que su proceso sin filamentos es la única forma de prevenir de manera confiable la contaminación metálica.

- Si su enfoque principal es la flexibilidad del proceso y la reproducibilidad: El control superior del MPCVD y su compatibilidad con diversas químicas de gas lo hacen ideal para la investigación y la producción de material consistente y de alta calidad.

- Si su enfoque principal es la producción industrial de gran volumen: La estabilidad, las altas tasas de crecimiento y la escalabilidad del MPCVD lo convierten en el método más viable para fabricar diamantes monocristalinos grandes y de alta calidad.

Al reimaginar fundamentalmente cómo se entrega la energía al sistema, el MPCVD desbloquea un nivel de pureza y control que otros métodos no pueden igualar.

Tabla Resumen:

| Característica | MPCVD | HFCVD |

|---|---|---|

| Generación de Plasma | Energía de microondas, sin electrodos | Filamento metálico caliente |

| Riesgo de Contaminación | Bajo (sin evaporación de filamento) | Alto (liberación de impurezas metálicas) |

| Nivel de Pureza | Alto (ideal para electrónica/óptica) | Menor (defectos por contaminación) |

| Control del Proceso | Preciso y estable | Menos estable |

| Flexibilidad de Gas | Alta (tolera gases diversos) | Limitada (riesgo de daño al filamento) |

| Tasa de Crecimiento | Hasta 150 μm/h | Más lento |

| Escalabilidad | Alta para producción industrial | Menor |

¡Mejore su síntesis de diamantes con las soluciones MPCVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de horno de alta temperatura adaptados para el crecimiento de diamantes ultrapuros. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, hornos de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestra tecnología MPCVD puede mejorar sus resultados de investigación y producción!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes