Para lograr una uniformidad de temperatura superior, un horno de recocido tipo caja integra tres principios fundamentales. Utiliza una disposición física estratégica de los elementos calefactores, un sistema de control digital inteligente y receptivo, y una cámara robustamente aislada y sellada para crear y mantener un entorno térmico consistente.

La verdadera uniformidad de temperatura no es una característica estática; es un proceso activo y dinámico. Es el resultado de la combinación deliberada de una construcción inteligente del horno y un sistema de control digital receptivo que mide y corrige constantemente las desviaciones de temperatura en toda la cámara.

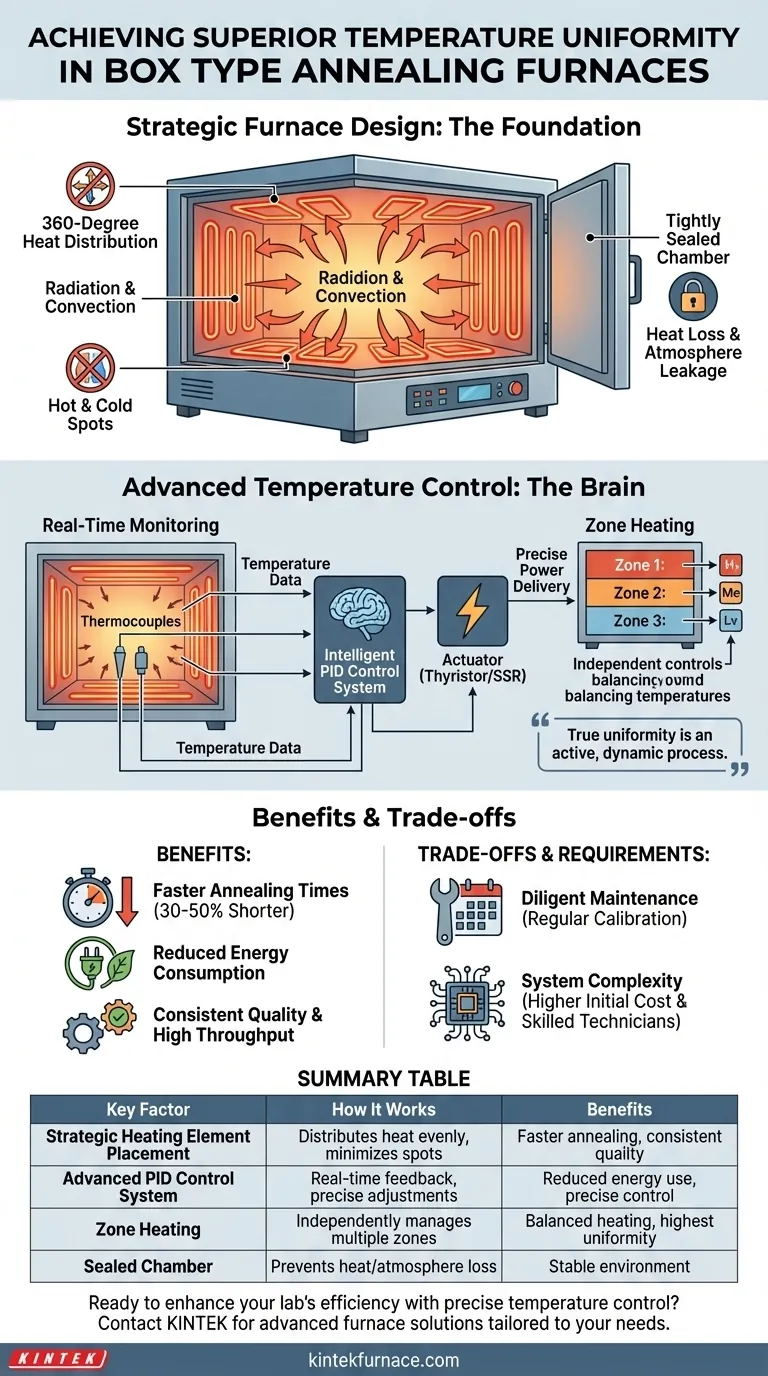

La Base: Diseño Estratégico del Horno

La construcción física del horno es la primera línea de defensa en la batalla contra los gradientes de temperatura. Sin un diseño sólido, ningún sistema de control puede compensar eficazmente.

Distribución Uniforme de las Fuentes de Calor

El principio más fundamental es la ubicación estratégica de los elementos calefactores. Estos se distribuyen uniformemente en las paredes, el techo y el fondo del interior del horno.

Este enfoque de 360 grados asegura que el calor se entregue desde todas las direcciones, minimizando los puntos calientes y fríos que ocurrirían si el calor se originara en una sola fuente.

Aprovechamiento de la Radiación y la Convección

Estos hornos utilizan una combinación de calentamiento por radiación y convección. El calor radiante viaja en línea recta para calentar la superficie de la carga de trabajo, mientras que la convección hace circular la atmósfera calentada dentro de la cámara.

Este enfoque de doble método asegura que el calor penetre formas complejas y cargas densas de manera más efectiva, promoviendo una temperatura uniforme en todo el material que se está recociendo.

Asegurar una Cámara Herméticamente Sellada

Una estructura de sellado confiable en la puerta del horno es fundamental. Esto evita tanto la pérdida de calor hacia el ambiente exterior como la fuga de la atmósfera protectora.

Al mantener un sistema cerrado y estable, el horno minimiza las variables externas que podrían alterar el equilibrio térmico interno.

El Cerebro: Control Avanzado de la Temperatura

Una cámara de horno bien diseñada crea el potencial de uniformidad. El sistema de control de temperatura es lo que materializa ese potencial en tiempo real.

Monitoreo en Tiempo Real con Sensores

Los sensores de temperatura, como termopares o termistores, se colocan en puntos clave dentro del horno. Proporcionan datos de temperatura constantes y en tiempo real al sistema de control.

Este bucle de retroalimentación continuo es la entrada sensorial que permite al sistema saber con precisión lo que está sucediendo dentro de la cámara en todo momento.

Ajustes Inteligentes con Control PID

Los hornos modernos utilizan un algoritmo de control PID (Proporcional-Integral-Derivativo). Este es un método sofisticado que va más allá del simple control de encendido/apagado.

El controlador PID analiza la temperatura actual, qué tan lejos está del punto de ajuste y la velocidad a la que está cambiando. Luego predice la entrada de energía requerida para corregir las desviaciones suavemente y evitar sobrepasar la temperatura objetivo.

Entrega de Energía Precisa

Las decisiones del controlador PID son ejecutadas por un actuador, típicamente un regulador de tiristor o un relé de estado sólido.

Estos componentes modulan con precisión la energía eléctrica enviada a los elementos calefactores, permitiendo ajustes pequeños y rápidos que mantienen la temperatura excepcionalmente estable.

El Poder de la Calefacción por Zonas

Para hornos más grandes o procesos altamente sensibles, se emplea la calefacción por zonas. El horno se divide en múltiples "zonas" de calentamiento, cada una con sus propios elementos calefactores y sensores dedicados.

El sistema de control puede entonces gestionar independientemente la potencia de salida a cada zona, permitiéndole equilibrar activamente un área caliente reduciendo su potencia mientras aumenta simultáneamente un área más fría. Esto proporciona el mayor grado posible de uniformidad de temperatura.

Comprensión de las Consecuencias y Compensaciones

Lograr una excelente uniformidad no es solo una característica técnica; tiene consecuencias operativas directas y conlleva ciertos requisitos.

El Beneficio: Resultados Más Rápidos y Consistentes

Debido a que toda la carga de trabajo alcanza la temperatura objetivo de manera uniforme y predecible, los tiempos de recocido se pueden acortar entre un 30% y un 50% en comparación con los hornos menos uniformes. Esto se traduce directamente en un mayor rendimiento y propiedades metalúrgicas más consistentes en las piezas terminadas.

El Beneficio: Reducción del Consumo de Energía

El control preciso evita que el horno supere su punto de ajuste de temperatura, y el aislamiento eficiente previene la pérdida de calor. Esta combinación significa que se desperdicia menos energía para mantener la temperatura objetivo, reduciendo los costos operativos.

El Requisito: Mantenimiento Diligente

La uniformidad no es una característica de "configurar y olvidar". La precisión del sistema depende de la salud de sus componentes. La calibración regular de los sensores de temperatura y la inspección de los elementos calefactores son esenciales para mantener el rendimiento a lo largo del tiempo.

El Costo: Complejidad del Sistema

Los sistemas avanzados que permiten la uniformidad —controladores PID, múltiples sensores y lógica de calefacción por zonas— son inherentemente más complejos que los controles básicos del horno. Esto puede traducirse en una mayor inversión inicial y requerir técnicos más capacitados para la solución de problemas y el mantenimiento.

Tomar la Decisión Correcta para Su Proceso

Alinear las capacidades del horno con su aplicación específica es clave para maximizar su valor. Considere su objetivo principal para determinar qué características son más críticas.

- Si su enfoque principal es procesar piezas grandes o complejas: Priorice un horno con calentamiento multizona para el control más granular de la distribución de la temperatura.

- Si su enfoque principal es la producción de alto rendimiento: Busque un sistema con un controlador PID de respuesta rápida y elementos calefactores eficientes para minimizar los tiempos de ciclo y el uso de energía.

- Si su enfoque principal es la confiabilidad y consistencia a largo plazo: Asegúrese de que el diseño del horno permita un fácil acceso para la calibración de sensores y la inspección de elementos.

Comprender cómo funcionan estos sistemas juntos lo capacita para lograr resultados más predecibles, eficientes y de mayor calidad en sus operaciones de procesamiento térmico.

Tabla Resumen:

| Factor Clave | Cómo Logra la Uniformidad |

|---|---|

| Colocación Estratégica de Elementos Calefactores | Distribuye el calor uniformemente desde todas las direcciones para minimizar puntos calientes/fríos |

| Sistema de Control PID Avanzado | Utiliza retroalimentación en tiempo real para ajustes precisos de temperatura |

| Calefacción por Zonas | Gestiona independientemente múltiples zonas para un calentamiento equilibrado |

| Cámara Sellada | Previene la pérdida de calor y mantiene una atmósfera estable |

| Beneficios | Recocido más rápido (tiempos 30-50% más cortos), menor uso de energía, calidad consistente |

¿Listo para mejorar la eficiencia de su laboratorio con un control preciso de la temperatura? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden optimizar sus procesos de recocido y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material