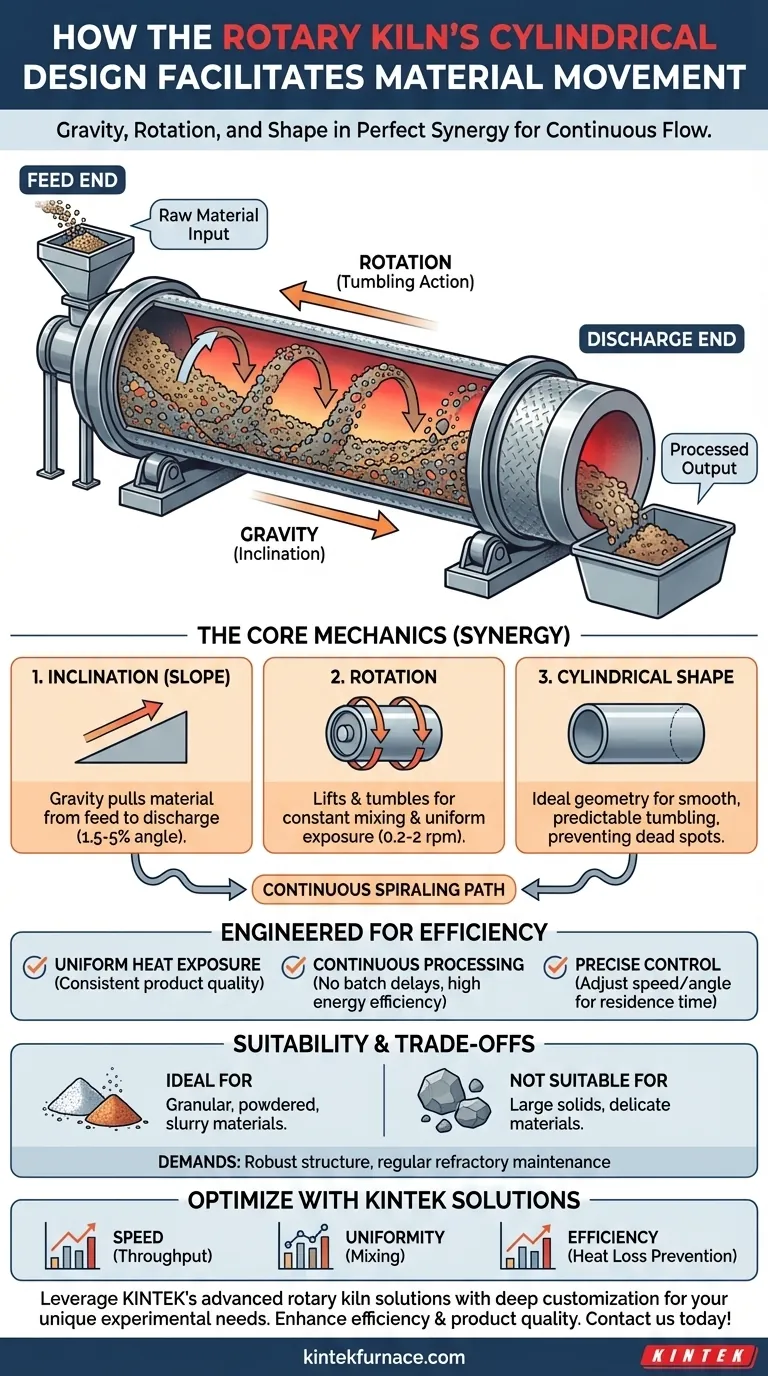

En esencia, el diseño cilíndrico de un horno rotatorio facilita el movimiento del material a través de una combinación precisa de tres factores: la forma del cilindro, su ligera inclinación hacia abajo y su rotación lenta y constante. Estos elementos trabajan al unísono para crear un flujo continuo y controlado, utilizando la gravedad como motivador principal, mientras que la rotación asegura que el material se mezcle y se voltee constantemente mientras viaja desde el extremo de alimentación hasta el extremo de descarga.

La genialidad del horno rotatorio no es solo su capacidad para mover material, sino hacerlo de una manera que garantiza un procesamiento continuo y una exposición uniforme al calor. El diseño cilíndrico es la pieza clave que hace posible este movimiento de volteo altamente eficiente y controlado.

La Mecánica Central del Transporte de Materiales

Para comprender el sistema, es mejor desglosar cómo contribuye cada elemento del diseño a la función general. Estos componentes no son independientes; están diseñados para trabajar en perfecta sinergia.

El Papel de la Inclinación (Pendiente)

Todo el cuerpo del horno se monta en un ligero ángulo descendente, típicamente entre el 1.5% y el 5%.

Esta inclinación es el principal impulsor del flujo de material. La gravedad tira naturalmente del material desde el extremo de alimentación más alto del horno hacia el extremo de descarga más bajo.

La Función de la Rotación

El horno gira lentamente sobre su eje, generalmente a velocidades entre 0.2 y 2 revoluciones por minuto (rpm).

Esta rotación levanta continuamente el material parte de la pared interior del cilindro antes de que caiga de nuevo sobre el lecho de material. Esta acción de volteo es fundamental para la mezcla y para evitar la formación de grumos.

La Sinergia de Cilindro, Pendiente y Rotación

La forma cilíndrica es la geometría ideal para este proceso. Permite un movimiento de volteo suave y predecible sin esquinas o puntos muertos donde el material podría quedarse atascado.

Combinadas, la pendiente y la rotación crean una trayectoria lenta y en espiral para el material. Esto asegura que cada partícula se mueva constantemente a través del horno mientras se mezcla a fondo.

Por Qué Este Diseño Está Diseñado para la Eficiencia

El diseño del horno rotatorio es una solución deliberada al desafío de procesar grandes volúmenes de material de manera uniforme y continua. Su eficacia se hace evidente cuando se compara con sistemas alternativos basados en lotes.

Garantizar una Exposición Uniforme al Calor

La acción de volteo constante es la clave de la uniformidad. A medida que el material se mueve a través de diferentes zonas de calentamiento, esta mezcla garantiza que todas las partículas estén expuestas a la fuente de calor de manera uniforme.

Esto previene puntos calientes y asegura un producto final consistente y de alta calidad, lo cual es crítico en procesos como la fabricación de cemento o la calcinación de minerales.

Permitir el Procesamiento Continuo

A diferencia de un horno de lanzadera que procesa materiales en lotes discretos sobre carros, un horno rotatorio opera de forma continua. El material se introduce constantemente por un extremo y se descarga por el otro.

Este diseño elimina la necesidad de carros y puertas, lo que mejora drásticamente la eficiencia energética al prevenir la pérdida de calor asociada con el ciclo de apertura y cierre de una cámara de horno.

Proporcionar un Control Preciso

Los operadores pueden ajustar finamente el rendimiento del horno ajustando el ángulo de inclinación y la velocidad de rotación.

Estos ajustes permiten un control preciso sobre el tiempo de residencia del material: la duración total que pasa dentro del horno. Este control es esencial para adaptar el proceso a diferentes materias primas y resultados deseados.

Comprender las Ventajas y Desventajas del Diseño

Si bien es muy eficaz, el diseño del horno rotatorio tiene características inherentes que lo hacen adecuado para algunas aplicaciones y no para otras. Comprender estas limitaciones es clave.

Idoneidad del Material

El diseño es ideal para materiales granulares, pulverulentos o basados en lodos que pueden fluir y voltearse libremente.

Generalmente, no es adecuado para objetos sólidos grandes o materiales delicados que podrían dañarse por el volteo constante y la acción abrasiva dentro del horno.

Demandas Estructurales y de Mantenimiento

Los hornos rotatorios son estructuras masivas y pesadas. La carcasa de acero soldada debe ser increíblemente robusta para soportar su propio peso y rotación.

Además, el revestimiento refractario interno, que protege el acero del calor extremo, está sujeto a un intenso estrés térmico y mecánico. Requiere inspección y mantenimiento regulares para prevenir fallos catastróficos y pérdida de energía.

Tomar la Decisión Correcta para Su Objetivo

Los parámetros operativos de un horno rotatorio se ajustan en función del objetivo de procesamiento específico. La interacción entre la velocidad, el ángulo y las propiedades del material dicta el resultado final.

- Si su enfoque principal es la velocidad del proceso: Aumentar la velocidad de rotación y/o el ángulo de inclinación aumentará el rendimiento del material, pero esto debe equilibrarse para garantizar que el tiempo de residencia siga siendo suficiente para el tratamiento adecuado.

- Si su enfoque principal es la uniformidad del producto: Una velocidad de rotación más lenta y un ángulo de inclinación más superficial aumentarán el tiempo de residencia y el número de volteos, promoviendo la máxima mezcla y distribución del calor.

- Si su enfoque principal es la eficiencia energética: El diseño continuo y sin puertas es inherentemente eficiente, pero mantener la integridad del revestimiento refractario es el factor más importante para prevenir la pérdida de calor y maximizar el rendimiento.

En última instancia, el diseño del horno rotatorio transforma elegantemente las fuerzas simples de la gravedad y la rotación en un proceso industrial potente, controlado y continuo.

Tabla Resumen:

| Factor | Función en el Movimiento del Material |

|---|---|

| Forma Cilíndrica | Permite un volteo suave y previene el estancamiento del material |

| Inclinación (Pendiente) | Utiliza la gravedad para impulsar el flujo de material desde el extremo de alimentación hasta el de descarga |

| Rotación | Levanta y voltea el material para mezclarlo y exponerlo uniformemente al calor |

| Sinergia de los Elementos | Crea una trayectoria continua y controlada en espiral para un procesamiento eficiente |

¡Optimice su procesamiento de materiales con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos Hornos Rotatorios, diseñados para operación continua y control preciso. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos, mejorando la eficiencia y la calidad del producto. ¡Contáctenos hoy mismo para analizar cómo nuestras soluciones personalizadas pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre