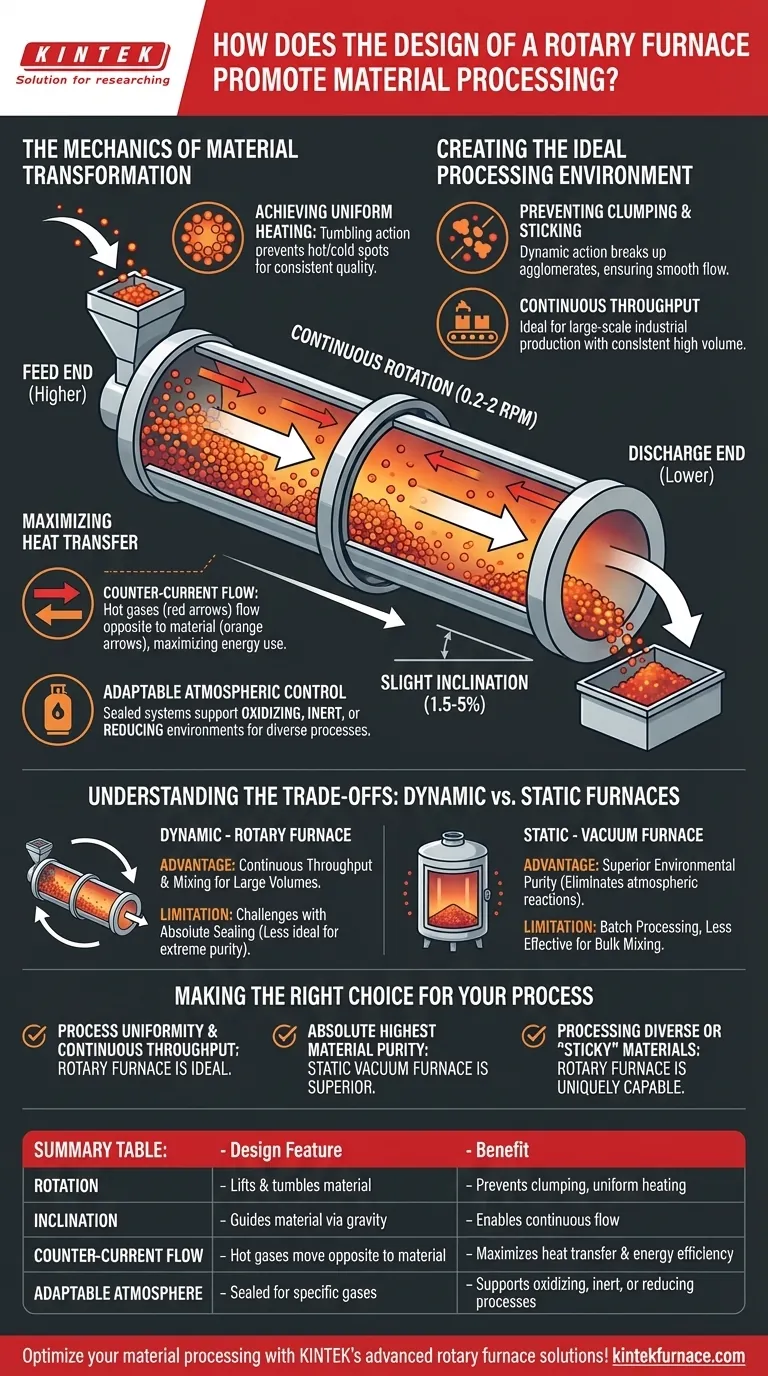

En esencia, el diseño de un horno rotatorio promueve el procesamiento de materiales a través de dos principios mecánicos fundamentales: la rotación continua y una ligera inclinación descendente. Esta combinación crea un entorno dinámico que transporta, mezcla y calienta uniformemente el material a medida que se mueve desde el extremo de alimentación hasta el extremo de descarga, asegurando un tratamiento térmico consistente y eficiente.

La genialidad del horno rotatorio no reside solo en su capacidad para calentar el material, sino en su diseño para manipular físicamente ese material durante todo el proceso. Este manejo activo previene problemas comunes como los puntos calientes y la aglomeración, asegurando un nivel de uniformidad que los hornos estáticos no pueden igualar.

La mecánica de la transformación de materiales

Un horno rotatorio es mucho más que un simple tubo calentado. Sus elementos de diseño específicos están diseñados para resolver desafíos clave en el procesamiento de materiales a granel, desde garantizar que cada partícula se trate por igual hasta maximizar la eficiencia energética.

El papel de la inclinación y la rotación

El cuerpo del horno es un cilindro largo colocado en un ligero ángulo, generalmente entre el 1.5% y el 5%. Esta suave pendiente utiliza la gravedad para guiar el material continuamente desde el extremo de alimentación más alto hasta el extremo de descarga más bajo.

Simultáneamente, el cilindro gira lentamente, generalmente entre 0.2 y 2 revoluciones por minuto. Esta rotación levanta y voltea el material, garantizando que las nuevas superficies queden constantemente expuestas.

Lograr un calentamiento uniforme

La acción constante de volteo es fundamental para lograr una temperatura uniforme en todo el lecho de material. Previene la formación de puntos calientes o fríos, lo que podría provocar una calidad de producto inconsistente.

Al garantizar que cada partícula reciba una exposición similar a la fuente de calor, el horno produce un producto final altamente homogéneo, lo cual es vital para procesos como la fundición o la calcinación de catalizadores.

Maximización de la transferencia de calor con flujo a contracorriente

En muchos diseños, los gases calientes utilizados para calentar fluyen en dirección opuesta al material. Este flujo a contracorriente es un método de transferencia de calor muy eficiente.

A medida que el material más frío ingresa al horno, se encuentra con los gases más fríos, y a medida que se acerca al extremo de descarga, el material más caliente se encuentra con los gases más calientes. Esto mantiene una diferencia de temperatura efectiva a lo largo de toda la longitud del horno, maximizando el uso de energía.

Creación del entorno de procesamiento ideal

Más allá del manejo mecánico del material, el diseño del horno rotatorio permite un control preciso sobre el entorno químico, convirtiéndolo en una herramienta versátil para una amplia gama de aplicaciones.

Control de atmósfera adaptable

Los hornos rotatorios se pueden diseñar para operar bajo atmósferas específicas. Ya sea que un proceso requiera un ambiente oxidante (rico en oxígeno), inerte (no reactivo) o reductor (deficiente en oxígeno), el sistema puede sellarse y controlarse para satisfacer estas necesidades.

Esta adaptabilidad los hace adecuados para todo, desde la calcinación en aire hasta reacciones químicas especializadas en una atmósfera de nitrógeno o argón.

Prevención de aglomeración y pegado

Para los materiales que tienden a volverse pegajosos, aglomerarse o formar grumos al calentarse, la acción dinámica de un horno rotatorio es una ventaja significativa.

El volteo continuo descompone los posibles grumos y evita que el material se adhiera a las paredes del horno, asegurando un funcionamiento fluido y un flujo constante.

Comprender las compensaciones: hornos dinámicos frente a estáticos

Ninguna tecnología es perfecta para cada tarea. La principal ventaja de un horno rotatorio es su naturaleza dinámica, pero esto también crea limitaciones en comparación con sistemas estáticos y sellados como un horno de vacío.

Ventaja: rendimiento continuo y mezcla

La fuerza clave de un horno rotatorio es su capacidad para procesar un flujo continuo de material mientras garantiza que se mezcle a fondo. Esto lo hace ideal para la producción industrial a gran escala donde la consistencia en grandes volúmenes es primordial. Los hornos por lotes estáticos simplemente no pueden ofrecer este nivel de tratamiento dinámico.

Limitación: pureza ambiental

Si bien un horno rotatorio puede controlar su atmósfera, los sellos giratorios en los extremos de alimentación y descarga dificultan lograr el sello perfecto de un horno de vacío estático. Un horno de vacío está diseñado para eliminar la atmósfera por completo, eliminando el riesgo de oxidación y contaminación.

Esto convierte al horno de vacío en la opción superior para procesar materiales altamente sensibles, como los utilizados en electrónica o aeroespacial, donde la pureza absoluta no es negociable.

Tomar la decisión correcta para su proceso

Seleccionar la tecnología de horno correcta depende enteramente de su objetivo principal de procesamiento.

- Si su enfoque principal es la uniformidad del proceso y el rendimiento continuo: Un horno rotatorio es la opción ideal, ya que su diseño garantiza inherentemente una mezcla consistente y un calentamiento eficiente para grandes volúmenes.

- Si su enfoque principal es lograr la más alta pureza de material absoluta: Un horno de vacío estático es superior, ya que su cámara sellada elimina las reacciones atmosféricas y la contaminación.

- Si su enfoque principal es procesar materiales diversos o "pegajosos": La acción de volteo del horno rotatorio lo convierte en una solución singularmente capaz y adaptable para tipos de materiales desafiantes.

En última instancia, comprender estos principios de diseño fundamentales le permite seleccionar la herramienta adecuada para su objetivo específico de transformación de materiales.

Tabla de resumen:

| Característica de diseño | Función | Beneficio |

|---|---|---|

| Rotación | Levanta y voltea el material | Previene la aglomeración, asegura un calentamiento uniforme |

| Inclinación | Guía el material por gravedad | Permite el flujo continuo desde la alimentación hasta la descarga |

| Flujo a contracorriente | Los gases calientes se mueven opuestos al material | Maximiza la transferencia de calor y la eficiencia energética |

| Atmósfera adaptable | Sellado para gases específicos | Soporta procesos oxidantes, inertes o reductores |

¡Optimice su procesamiento de materiales con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como hornos Rotatorios, Mufla, Tubo, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la calidad del producto. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos.

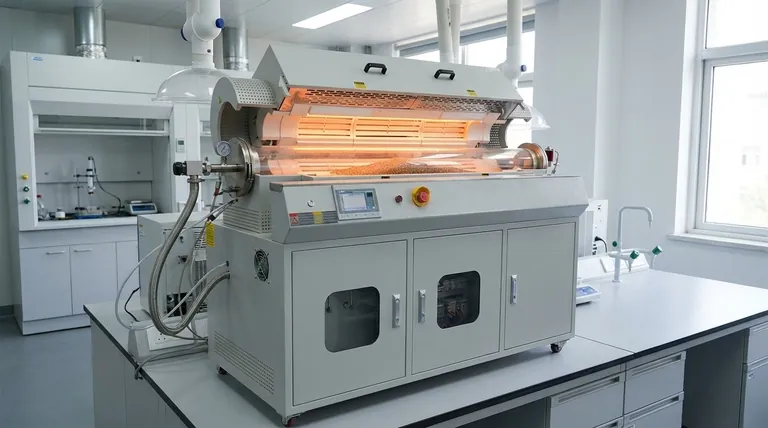

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico