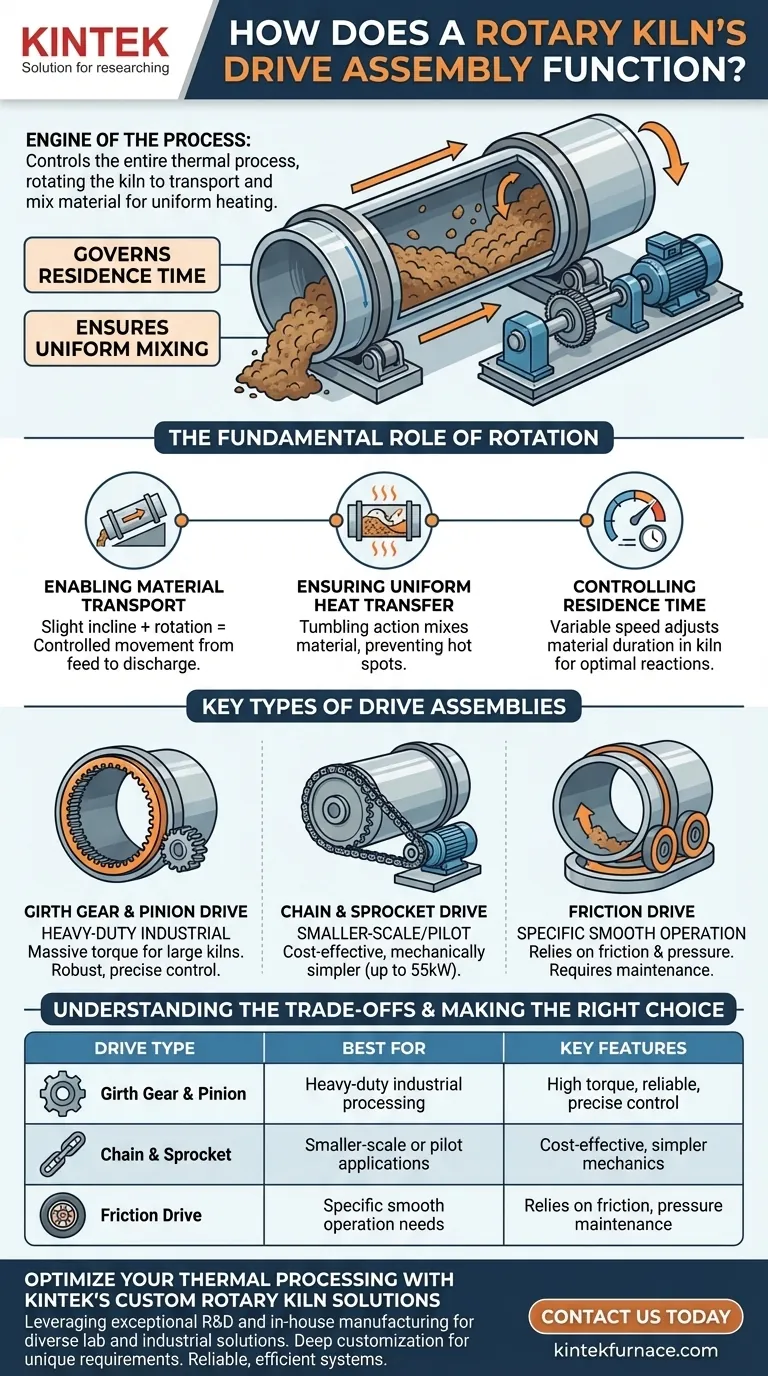

En esencia, el conjunto de accionamiento de un horno rotatorio es el motor que controla todo el proceso térmico. Utiliza un motor conectado a un sistema de transmisión —más comúnmente un engranaje grande, pero a veces cadenas o ruedas de fricción— para hacer girar lenta y constantemente el tambor cilíndrico del horno. Esta rotación controlada es el mecanismo fundamental que transporta el material a través de la cámara calentada y lo voltea para garantizar un calentamiento uniforme, esencial para inducir la reacción química o el cambio físico deseado.

El conjunto de accionamiento es más que solo un motor; es un sistema de control de precisión. Su función principal es regular el tiempo de residencia y la mezcla del material dentro del horno, haciendo que la elección del tipo de accionamiento sea una decisión de ingeniería crítica ligada directamente a la escala y los requisitos del proceso.

El papel fundamental de la rotación en el procesamiento del horno

El conjunto de accionamiento no solo hace girar el horno; permite los principios básicos de su funcionamiento. La velocidad y la consistencia de la rotación impactan directamente en la calidad del producto y la eficiencia.

Permitiendo el transporte de material

El tambor del horno se establece con una ligera inclinación. La lenta rotación del conjunto de accionamiento, combinada con este ángulo, hace que el material se voltee suavemente, provocando que se mueva constantemente desde el extremo superior de alimentación hasta el extremo inferior de descarga.

Sin este movimiento controlado, el material pasaría demasiado rápido o no pasaría en absoluto, haciendo imposible el procesamiento continuo.

Garantizando una transferencia de calor uniforme

El objetivo principal de un horno es calentar cada partícula del material a una temperatura específica. La acción de volteo creada por el accionamiento mezcla constantemente la cama de material.

Esto asegura que todas las partículas se expongan uniformemente a la fuente de calor, ya sea una llama directa dentro del horno o calentadores eléctricos externos. Esto previene puntos calientes y garantiza un producto final consistente y de alta calidad.

Controlando el tiempo de residencia

El tiempo de residencia —la duración total que un material pasa dentro del horno— es posiblemente la variable de proceso más crítica. El motor del accionamiento es casi siempre una unidad de velocidad variable.

Ajustando la velocidad de rotación, los operadores pueden controlar con precisión el tiempo de residencia. Una rotación más lenta aumenta el tiempo que el material pasa en el horno para reacciones que requieren un calentamiento más prolongado, mientras que una rotación más rápida aumenta el rendimiento para procesos más rápidos.

Tipos clave de conjuntos de accionamiento

Si bien el objetivo es el mismo, el método mecánico utilizado para hacer girar el horno varía según el tamaño y las demandas de la aplicación.

Accionamiento por Engranaje de Corona y Piñón

Este es el diseño más común para hornos industriales de servicio pesado. Un engranaje de anillo masivo, llamado engranaje de corona (girth gear), está montado alrededor de la circunferencia de la carcasa del horno.

Un pequeño engranaje piñón de alto par, impulsado por el motor y una caja de cambios, se acopla con el engranaje de corona para hacer girar todo el tambor. Este sistema es robusto y puede proporcionar el inmenso par necesario para hornos muy grandes y pesados.

Accionamiento por Cadena y Piñón Dentado

Para hornos más pequeños o de menor potencia (típicamente aquellos que requieren 55 kW o menos), un sistema de cadena y piñón dentado es una alternativa viable y rentable.

Similar a una cadena de bicicleta, un gran piñón dentado está fijo a la carcasa del horno y es accionado por un motor a través de una cadena de rodillos. Este diseño es mecánicamente más simple, pero no es adecuado para las altas demandas de par de las operaciones a gran escala.

Accionamiento por Fricción

En algunos diseños, un conjunto de ruedas motrices de alta fricción se presiona contra un anillo de rodadura de acero liso en la carcasa del horno. A medida que las ruedas motrices giran, hacen girar el tambor del horno mediante fricción.

Este método puede ofrecer un funcionamiento suave, pero depende en gran medida de mantener la presión correcta entre las ruedas y la carcasa del horno.

Comprensión de las compensaciones

Elegir un conjunto de accionamiento implica equilibrar la potencia, el costo y los requisitos de mantenimiento. No existe una única opción "mejor"; solo existe la opción correcta para la aplicación específica.

Potencia y Escala

Este es el principal factor decisivo. El inmenso peso de un horno industrial grande lleno de material requiere el par masivo que solo un sistema de engranajes y piñones puede entregar de manera confiable.

Para plantas piloto más pequeñas o aplicaciones con cargas más ligeras, un accionamiento por cadena proporciona suficiente potencia a un menor costo de capital.

Mantenimiento y Fiabilidad

Los sistemas de engranajes de corona están diseñados para décadas de operación continua. Están cerrados y son robustos, pero reparar un componente importante como el engranaje en sí es una empresa significativa.

Los accionamientos por cadena están más expuestos a los elementos y pueden requerir un tensado y lubricación más frecuentes. Sin embargo, reemplazar una cadena o un piñón es generalmente una tarea más simple y rápida.

Precisión y Control

Los accionamientos de engranajes modernos, especialmente cuando se combinan con un Variador de Frecuencia (VFD) en el motor, ofrecen un control de velocidad excepcionalmente preciso y sensible. Esto es fundamental para los procesos donde el tiempo de residencia debe gestionarse en cuestión de segundos.

Aunque los accionamientos por cadena también utilizan motores de velocidad variable, la mecánica inherente puede introducir un poco más de holgura o variación en el sistema en comparación con un engranaje perfectamente engranado.

Tomar la decisión correcta para su objetivo

El conjunto de accionamiento óptimo no es una solución única para todos; está dictado por la escala y la precisión de su operación de procesamiento térmico.

- Si su enfoque principal es el procesamiento industrial de servicio pesado y alto rendimiento: Un sistema de engranaje de corona y piñón es el estándar de la industria por su capacidad para ofrecer el alto par y la fiabilidad necesarios para hornos a gran escala.

- Si su enfoque principal son aplicaciones a escala más pequeña o piloto: Un accionamiento por cadena y piñón dentado ofrece una solución rentable y mecánicamente más simple, perfectamente adecuada para requisitos de menor potencia.

- Si su enfoque principal es el control absoluto del proceso y la consistencia: Un accionamiento por engranaje acoplado a un motor de frecuencia variable moderno proporciona el control más preciso y repetible sobre la velocidad de rotación y el tiempo de residencia del material.

En última instancia, el conjunto de accionamiento traduce la energía eléctrica en control de proceso, lo que lo convierte en el componente crítico para lograr resultados consistentes y predecibles de su horno rotatorio.

Tabla de resumen:

| Tipo de Accionamiento | Ideal para | Características Clave |

|---|---|---|

| Engranaje de Corona y Piñón | Procesamiento industrial pesado | Alto par, fiable, control preciso |

| Cadena y Piñón Dentado | Aplicaciones a escala pequeña o piloto | Rentable, mecánica más simple |

| Accionamiento por Fricción | Necesidades específicas de funcionamiento suave | Depende de la fricción, requiere mantenimiento de la presión |

Optimice su procesamiento térmico con las soluciones personalizadas de hornos rotatorios de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un robusto accionamiento por engranaje de corona para escala industrial o un accionamiento por cadena rentable para proyectos piloto, entregamos sistemas fiables y eficientes adaptados a sus objetivos.

¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el control de su proceso y la productividad!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas