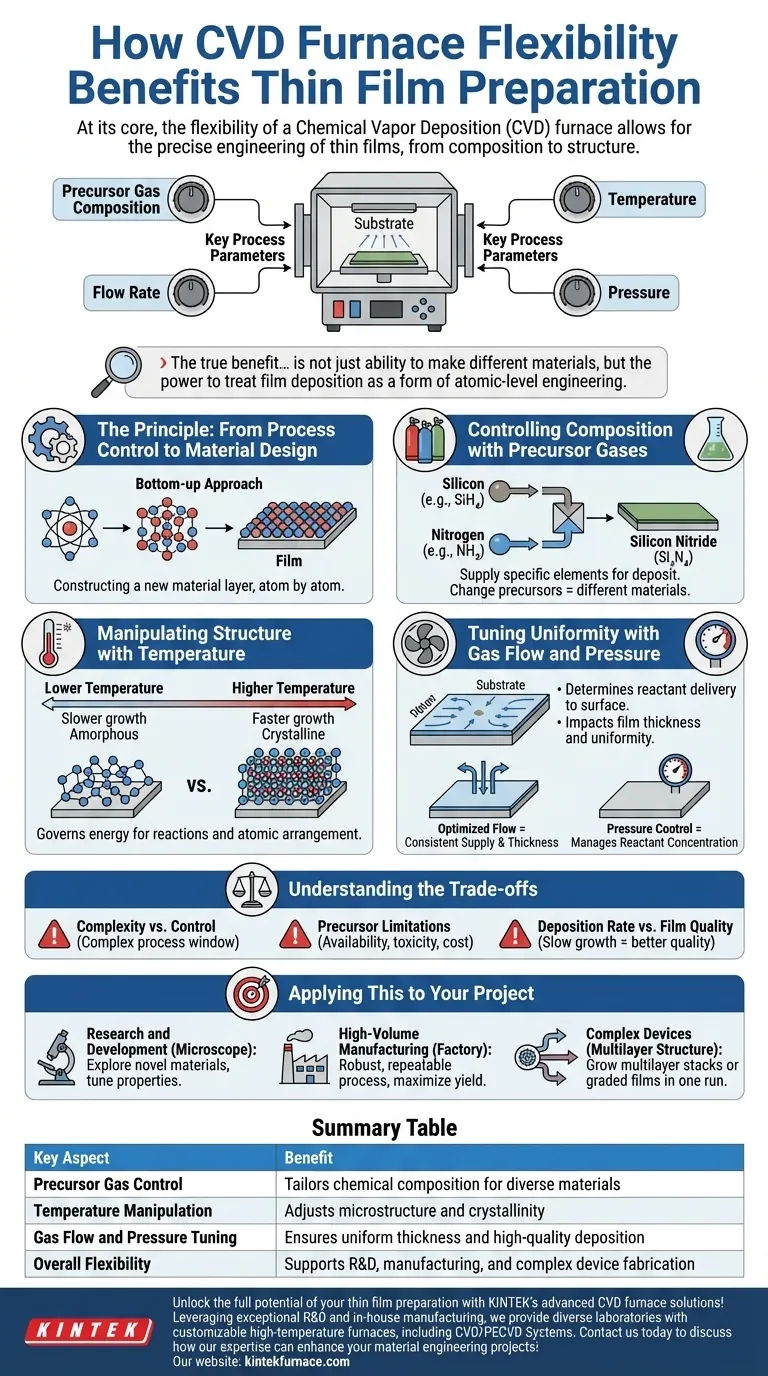

En esencia, la flexibilidad de un horno de Deposición Química de Vapor (CVD) es su ventaja más significativa, permitiendo la ingeniería precisa de películas delgadas. Esta adaptabilidad se deriva de la capacidad de controlar independientemente los parámetros clave del proceso —específicamente la composición del gas precursor, el caudal, la temperatura y la presión— para dictar la composición química final, la estructura atómica y las propiedades funcionales de la película.

El verdadero beneficio de la flexibilidad de un horno CVD no es solo la capacidad de fabricar diferentes materiales, sino el poder de tratar la deposición de películas como una forma de ingeniería a nivel atómico. Proporciona un conjunto de herramientas para diseñar y construir un material desde cero para cumplir con un objetivo de rendimiento específico.

El Principio: Del Control de Proceso al Diseño de Materiales

El poder del CVD reside en su enfoque "de abajo hacia arriba". No está simplemente recubriendo una superficie; está construyendo una nueva capa de material, átomo por átomo, controlando las reacciones químicas que ocurren en esa superficie.

Controlando la Composición con Gases Precursores

La elección de los gases precursores es el control más directo que tiene sobre la composición de la película. Al introducir diferentes gases en la cámara, se suministran los elementos específicos necesarios para el depósito.

Por ejemplo, para hacer crecer nitruro de silicio (Si₃N₄), se introducirían gases que contengan silicio (como silano, SiH₄) y nitrógeno (como amoníaco, NH₃). Cambiar estos precursores permite depositar materiales completamente diferentes.

Manipulando la Estructura con la Temperatura

La temperatura es la palanca principal para controlar la microestructura y la cristalinidad de la película. Gobierna la energía disponible para las reacciones químicas y para que los átomos se organicen en el sustrato.

Temperaturas más altas suelen aumentar las tasas de reacción y proporcionar a los átomos mayor movilidad, promoviendo la formación de una estructura densa y cristalina. Temperaturas más bajas pueden resultar en un crecimiento más lento o en una película amorfa (no cristalina).

Ajustando la Uniformidad con el Flujo de Gas y la Presión

La dinámica del flujo de gas y la presión general del sistema determinan cómo se entregan las moléculas de reactivo a la superficie del sustrato. Esto impacta directamente en el espesor y la uniformidad de la película.

Un flujo de gas optimizado asegura que todas las áreas del sustrato reciban un suministro consistente de precursor, previniendo variaciones en el espesor. El control de la presión ayuda a gestionar la concentración de reactivos y el camino libre medio de las moléculas, influyendo en la tasa y calidad de la deposición.

Comprendiendo las Ventajas y Desventajas

Este alto grado de control es potente, pero viene con complejidades y limitaciones inherentes que deben gestionarse.

Complejidad vs. Control

La gran cantidad de variables interdependientes (temperatura, presión, caudales, proporciones de gases) crea una ventana de proceso compleja. Encontrar la "receta" óptima para una película específica con las propiedades deseadas puede ser un proceso de experimentación iterativo y que consume mucho tiempo.

Limitaciones de los Precursores

El proceso CVD depende completamente de la disponibilidad de precursores químicos adecuados. Estos compuestos deben ser lo suficientemente volátiles para ser transportados como gas, pero lo suficientemente reactivos para descomponerse a la temperatura deseada. También pueden ser caros, altamente tóxicos o pirofóricos, lo que añade consideraciones significativas de seguridad y costo.

Tasa de Deposición vs. Calidad de la Película

A menudo existe una compensación directa entre la velocidad de deposición y la calidad de la película resultante. Lograr películas altamente uniformes, cristalinas y sin defectos a menudo requiere tasas de crecimiento lentas y cuidadosamente controladas, lo que puede afectar el rendimiento de fabricación.

Aplicando Esto a Su Proyecto

Su enfoque para aprovechar la flexibilidad del CVD debe guiarse por su objetivo final.

- Si su enfoque principal es la Investigación y Desarrollo: Utilice el amplio espacio de parámetros para explorar nuevos materiales, ajustar propiedades sistemáticamente y descubrir nuevas relaciones estructura-propiedad.

- Si su enfoque principal es la Fabricación de Alto Volumen: Concéntrese en definir una receta de proceso robusta y repetible, y en fijar los parámetros para maximizar el rendimiento y la consistencia.

- Si su enfoque principal es la creación de Dispositivos Complejos: Aproveche la capacidad de cambiar la composición del gas y las condiciones a mitad del proceso para hacer crecer pilas multicapa o películas de composición gradual en una sola ejecución.

En última instancia, dominar un horno CVD consiste en traducir una propiedad deseada del material en un conjunto específico de parámetros de proceso.

Tabla Resumen:

| Aspecto Clave | Beneficio |

|---|---|

| Control del Gas Precursor | Adapta la composición química para diversos materiales como el nitruro de silicio |

| Manipulación de la Temperatura | Ajusta la microestructura y la cristalinidad para las propiedades deseadas de la película |

| Ajuste del Flujo de Gas y la Presión | Garantiza un espesor uniforme y una deposición de alta calidad |

| Flexibilidad General | Apoya la I+D, la fabricación y la fabricación de dispositivos complejos |

¡Libere todo el potencial de la preparación de películas delgadas con las avanzadas soluciones de hornos CVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura personalizables, incluidos sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea para investigación, producción de alto volumen o creación de dispositivos complejos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus proyectos de ingeniería de materiales.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más