En esencia, un horno mufla funciona utilizando elementos calefactores eléctricos para calentar una cámara interior aislada. Este diseño garantiza que el material en el interior, o la "pieza de trabajo", se caliente de manera uniforme mediante una combinación de radiación térmica y convección, sin estar expuesto directamente a los elementos calefactores ni a posibles contaminantes.

El principio definitorio de un horno mufla no es solo su capacidad para generar altas temperaturas, sino su método para crear un entorno de calentamiento ultra limpio y de temperatura controlada con precisión al aislar físicamente la muestra de la fuente de calor real.

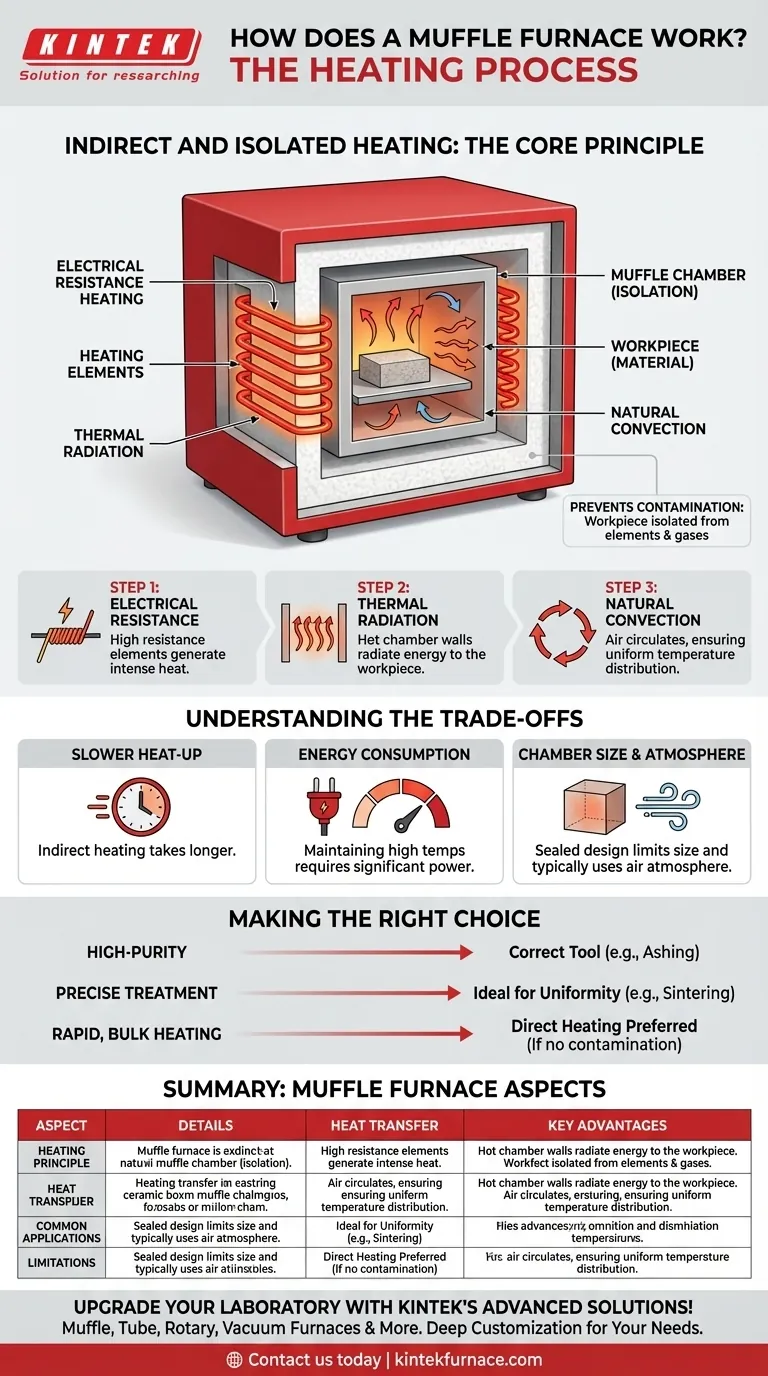

El Principio Central: Calentamiento Indirecto y Aislado

El término "mufla" se refiere a la característica de diseño clave del horno: una cámara separada y cerrada que aísla la pieza de trabajo de la fuente de energía bruta. Este enfoque es fundamentalmente diferente de un horno convencional donde un material podría estar expuesto directamente a una llama.

El Papel de la Cámara de "Mufla"

La mufla en sí es una cámara con forma de caja, generalmente hecha de materiales cerámicos resistentes a altas temperaturas como la alúmina. Actúa como el contenedor para las muestras que se calientan.

Los elementos calefactores están enrollados alrededor del exterior de esta cámara de mufla. Calientan las paredes de la cámara, no el aire ni la muestra directamente.

Prevención de la Contaminación

Esta separación es la principal ventaja del horno. Al aislar la pieza de trabajo, evita cualquier contaminación por gases de combustión (en modelos más antiguos alimentados por combustible) o por partículas desprendidas de los elementos calefactores eléctricos.

Esto hace que el horno mufla sea esencial para procesos analíticos sensibles como la calcinación o el análisis gravimétrico, donde la pureza de la muestra final es crítica.

Cómo se Genera y Transfiere el Calor

El proceso de calentamiento ocurre en una secuencia precisa de múltiples etapas que asegura que toda la cámara alcance una temperatura estable y uniforme.

Paso 1: Calentamiento por Resistencia Eléctrica

Los hornos mufla modernos utilizan elementos calefactores hechos de materiales con alta resistencia eléctrica, como alambres de nichrome, kanthal o carburo de silicio.

Cuando una corriente eléctrica alta pasa a través de estos elementos, su resistencia hace que se calienten mucho, generando la energía térmica inicial.

Paso 2: Radiación Térmica

Los elementos calefactores intensamente calientes irradian energía térmica, que es absorbida por las paredes exteriores de la cámara de mufla. Las paredes de la cámara, a su vez, se calientan uniformemente e irradian este calor hacia adentro.

Esta radiación térmica transfiere calor directamente a la superficie de la pieza de trabajo dentro de la cámara, de manera similar a cómo el sol calienta la tierra.

Paso 3: Convección Natural

A medida que el aire dentro de la cámara de mufla sellada se calienta por las paredes calientes, comienza a circular. El aire más caliente y menos denso sube, y el aire más frío y denso baja.

Esta circulación continua, conocida como convección natural, ayuda a distribuir el calor de manera uniforme por toda la cámara, asegurando que toda la pieza de trabajo alcance la temperatura objetivo.

Comprensión de las Compensaciones

Si bien es potente, el diseño de un horno mufla presenta limitaciones específicas que es importante comprender para su correcta aplicación.

Tiempos de Calentamiento Más Lentos

Debido a que el calentamiento es indirecto —desde el elemento hasta la pared de la cámara y luego a la pieza de trabajo— los hornos mufla generalmente tardan más en alcanzar su temperatura objetivo en comparación con los métodos de calentamiento directo.

Consumo de Energía

Mantener temperaturas muy altas (a menudo >1000°C) dentro de una caja bien aislada requiere una entrada de energía eléctrica significativa y continua. El excelente aislamiento que retiene el calor también significa que pueden tardar en enfriarse.

Tamaño de la Cámara y Atmósfera

El diseño sellado y aislado limita el tamaño de las piezas de trabajo que se pueden procesar. Además, los hornos mufla estándar operan en una atmósfera de aire; modificarlos para atmósferas de gas inerte o reactivo requiere diseños más complejos y costosos.

Tomar la Decisión Correcta para su Aplicación

Elegir usar un horno mufla depende completamente de si su proceso exige sus beneficios únicos de pureza y uniformidad.

- Si su enfoque principal es el tratamiento de muestras de alta pureza: El horno mufla es la herramienta correcta, ya que su cámara aislada está diseñada específicamente para prevenir la contaminación durante procesos como la calcinación o la síntesis de materiales.

- Si su enfoque principal es el tratamiento térmico preciso de materiales: La excelente uniformidad de temperatura y el control digital del horno lo hacen ideal para procesos como el recocido, el revenido o la sinterización de metales y cerámicas.

- Si su enfoque principal es simplemente el calentamiento rápido a granel: Otro tipo de horno que utiliza calentamiento directo puede ser una opción más eficiente en tiempo y energía, siempre que la contaminación de la muestra no sea una preocupación.

Al comprender el principio del calentamiento indirecto y aislado, puede aprovechar el horno mufla para aplicaciones que exigen los más altos niveles de precisión térmica y pureza.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Principio de Calentamiento | Calentamiento indirecto a través de elementos eléctricos fuera de la cámara de mufla |

| Transferencia de Calor | Radiación térmica y convección natural para una temperatura uniforme |

| Ventajas Clave | Previene la contaminación, asegura un control preciso, ideal para procesos sensibles |

| Aplicaciones Comunes | Calcinación, análisis gravimétrico, recocido, sinterización, síntesis de materiales |

| Limitaciones | Tiempos de calentamiento más lentos, mayor consumo de energía, tamaño de cámara limitado |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un calentamiento uniforme y libre de contaminación. ¡Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar su investigación y eficiencia!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico