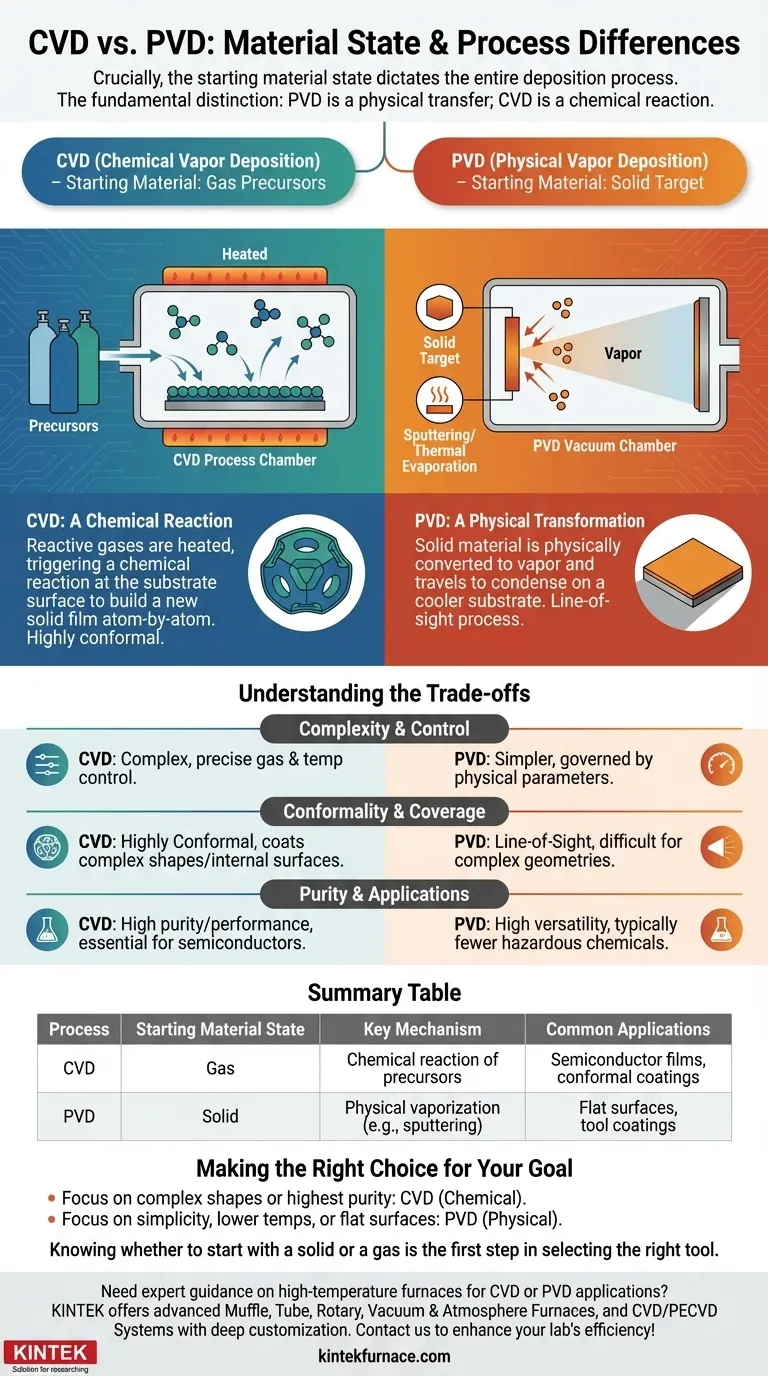

De manera crucial, el estado del material de partida dicta todo el proceso de deposición. En la Deposición Química de Vapor (CVD), el material fuente se introduce en la cámara de proceso como un gas. Por el contrario, la Deposición Física de Vapor (PVD) comienza con el material fuente en estado sólido, que luego se convierte en vapor.

La distinción fundamental no es solo el estado inicial del material, sino la naturaleza del proceso en sí. El PVD es una transferencia física de material desde un objetivo sólido a un sustrato, mientras que el CVD es una reacción química de gases precursores que crea una nueva película sólida en el sustrato.

La Distinción Fundamental del Proceso

Comprender el estado inicial del material —sólido versus gas— es la clave para captar la diferencia fundamental en cómo funcionan estas dos potentes tecnologías de recubrimiento. Uno es un cambio de estado físico, mientras que el otro es una transformación química.

PVD: Una Transformación Física

En un proceso PVD, un material objetivo sólido es la fuente para el recubrimiento. Este sólido se convierte físicamente en un vapor dentro de una cámara de vacío.

Esta vaporización se logra típicamente mediante métodos de alta energía como la pulverización catódica (bombardeando el objetivo con iones) o la evaporación térmica (calentando el material hasta que se vaporiza).

El vapor resultante luego viaja a través de la cámara y se condensa en el sustrato más frío, formando una película delgada. La composición química de la película depositada es esencialmente la misma que la del objetivo sólido de donde provino.

CVD: Una Reacción Química

En un proceso CVD, no hay objetivo sólido. En cambio, uno o más gases reactivos, conocidos como precursores, se introducen en la cámara.

Estos gases se calientan y fluyen sobre el sustrato. La temperatura elevada en la superficie del sustrato proporciona la energía necesaria para desencadenar una reacción química o descomposición de los gases precursores.

Esta reacción forma un nuevo material sólido directamente en la superficie del sustrato, molécula a molécula. La película resultante es un producto químico de los gases precursores, no una transferencia directa de un material fuente.

Comprendiendo las Ventajas y Desventajas

La diferencia entre una transferencia física (PVD) y una reacción química (CVD) crea distintas ventajas y desventajas para cada método.

Complejidad y Control

El PVD es un proceso conceptualmente más simple, gobernado principalmente por parámetros físicos como la tasa de vaporización, la presión de la cámara y la temperatura.

El CVD es intrínsecamente más complejo. Requiere un control preciso sobre las concentraciones de gas, las tasas de flujo y los gradientes de temperatura para gestionar las reacciones químicas y asegurar la calidad deseada de la película.

Conformabilidad y Cobertura

Debido a que el CVD utiliza gases de flujo libre, puede depositar recubrimientos altamente conformables. Esto significa que puede recubrir uniformemente formas intrincadas y complejas e incluso superficies internas, ya que el gas puede llegar a cualquier lugar dentro de la cámara.

El PVD es un proceso de línea de visión. El material vaporizado viaja en una línea relativamente recta desde el objetivo hasta el sustrato, lo que dificulta el recubrimiento uniforme de geometrías complejas o la parte posterior de un objeto.

Pureza y Aplicaciones

El CVD puede producir películas de pureza y rendimiento excepcionalmente altos. Dado que el material se construye átomo por átomo a partir de gases precursores, permite un control increíble sobre la estructura final. Por eso, el CVD es esencial en la industria de semiconductores para producir películas delgadas prístinas.

El PVD es altamente versátil y generalmente implica menos precursores químicos peligrosos, pero lograr el mismo nivel de perfección a nivel atómico que el CVD puede ser más desafiante.

Tomando la Decisión Correcta para su Objetivo

Su decisión de utilizar PVD o CVD debe basarse en los requisitos específicos de su aplicación, desde la geometría hasta las propiedades del material.

- Si su objetivo principal es recubrir formas complejas de manera uniforme o lograr la mayor pureza del material: El CVD suele ser la opción superior debido a su mecanismo de reacción química y su naturaleza sin línea de visión.

- Si su objetivo principal es la simplicidad del proceso, temperaturas de operación más bajas o el recubrimiento de superficies relativamente planas y con línea de visión: El PVD proporciona una ruta de deposición física más directa, a menudo más rentable y robusta.

En última instancia, saber si comenzar con un sólido o un gas es el primer paso para seleccionar la herramienta adecuada para la ingeniería de una superficie.

Tabla Resumen:

| Proceso | Estado del Material Inicial | Mecanismo Clave | Aplicaciones Comunes |

|---|---|---|---|

| CVD | Gas | Reacción química de precursores | Películas semiconductoras, recubrimientos conformables |

| PVD | Sólido | Vaporización física (p. ej., pulverización catódica) | Superficies planas, recubrimientos de herramientas |

¿Necesita orientación experta para seleccionar el horno de alta temperatura adecuado para sus aplicaciones CVD o PVD? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplamos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases