En resumen, el método de Deposición Química de Vapor Asistida por Plasma de Microondas (MPCVD) utiliza energía de microondas enfocada para excitar una mezcla de gases a un estado de plasma. El intenso campo electromagnético generado por las microondas hace que los electrones libres dentro del gas oscilen violentamente, lo que lleva a una cascada de colisiones que disocian las moléculas del gas fuente (como metano e hidrógeno) y crean un plasma denso y altamente reactivo ideal para el crecimiento de películas de diamante.

El principio fundamental del MPCVD no es solo crear plasma, sino crear un plasma excepcionalmente limpio, estable y de alta densidad sin contacto directo con electrodos. Este entorno controlado es la clave para sintetizar películas de diamante de alta pureza y alta calidad.

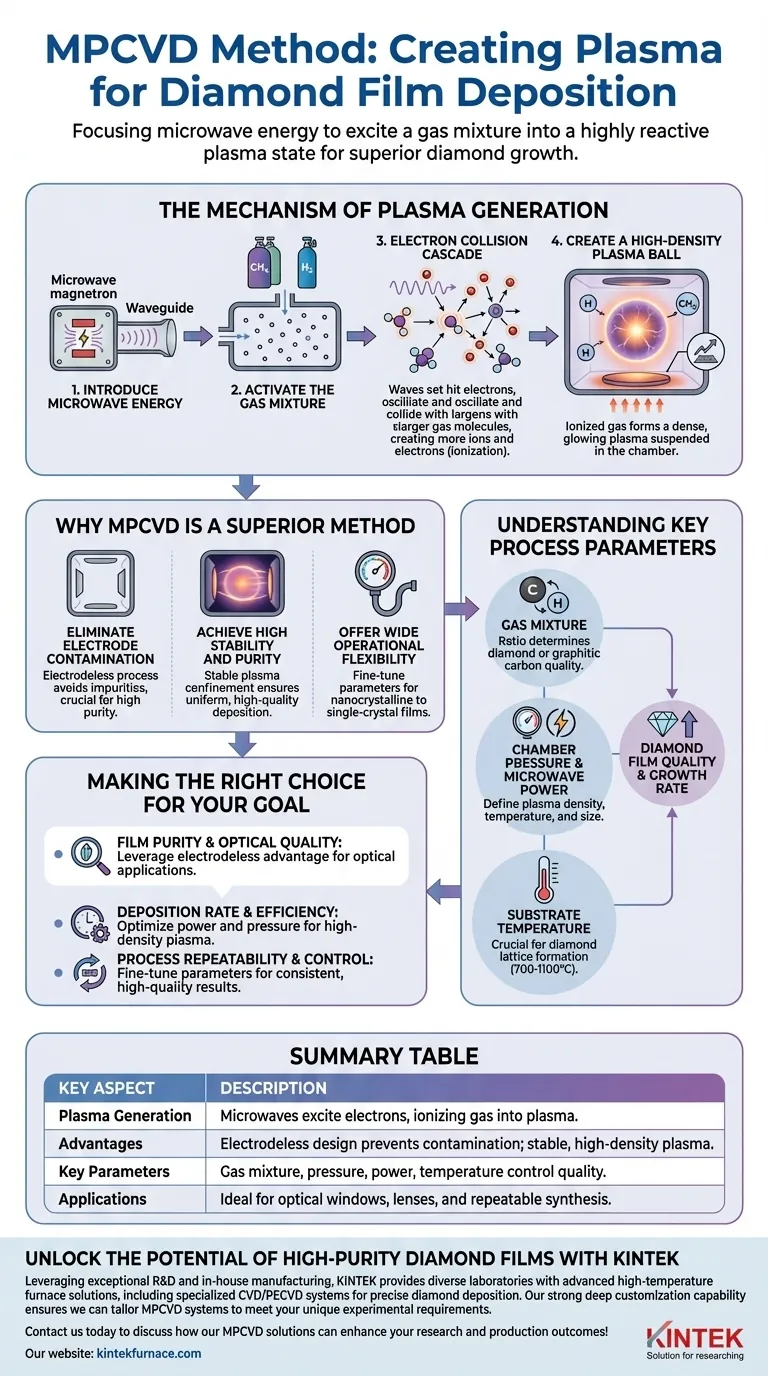

El Mecanismo de Generación de Plasma

Para entender cómo funciona el MPCVD, es mejor desglosar el proceso en pasos físicos distintos que ocurren dentro de la cámara del reactor.

Introducción de Energía de Microondas

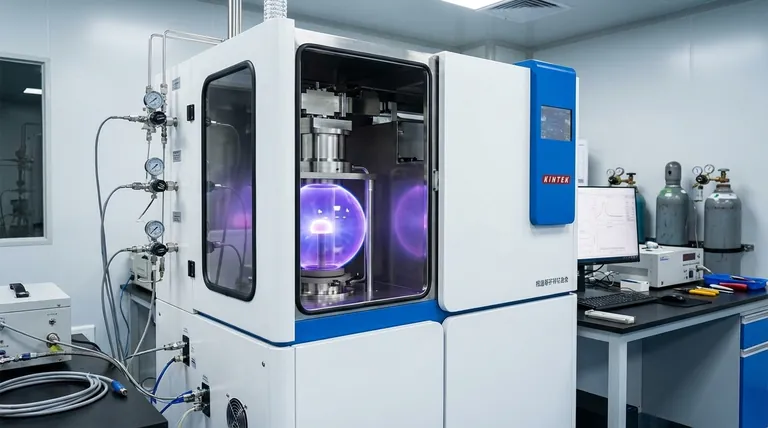

Un sistema MPCVD utiliza un generador de microondas, típicamente un magnetrón, para producir ondas electromagnéticas de alta frecuencia. Esta energía se canaliza a través de una guía de ondas y se dirige a una cavidad resonante, que es la cámara de deposición principal.

Activación de la Mezcla de Gases

Una mezcla de gases cuidadosamente controlada, principalmente una pequeña cantidad de una fuente de carbono (como metano) en un gran volumen de hidrógeno, se introduce en la cámara. Esta mezcla de gases contiene electrones libres que se encuentran de forma natural.

La Cascada de Colisiones de Electrones

El campo electromagnético de las microondas transfiere energía específicamente a estos electrones libres, haciendo que se aceleren y oscilen a altas velocidades. Estos electrones energizados luego chocan con los átomos y moléculas de gas mucho más grandes y lentos.

Estas colisiones son lo suficientemente energéticas como para desprender más electrones de los átomos de gas, creando una reacción en cadena que aumenta rápidamente el número de electrones libres e iones positivos. Este proceso, conocido como ionización, es lo que convierte el gas neutro en plasma.

Creación de una Bola de Plasma de Alta Densidad

Las colisiones continuas no solo ionizan el gas, sino que también rompen las moléculas del gas fuente. Por ejemplo, el metano (CH₄) y el hidrógeno (H₂) se disocian en hidrógeno atómico (H) altamente reactivo y especies que contienen carbono (como CH₃).

El resultado es una bola de plasma densa y brillante, a menudo con un nivel de ionización superior al 10%, suspendida en el centro de la cámara. Este plasma está sobresaturado con los grupos atómicos necesarios para depositar diamante sobre un sustrato calentado colocado dentro de él.

Por qué el MPCVD es un Método Superior para el Diamante

La forma específica en que el MPCVD genera plasma le otorga ventajas significativas sobre otras técnicas de deposición, impactando directamente la calidad de la película de diamante final.

Eliminación de la Contaminación por Electrodos

A diferencia de otros métodos de generación de plasma que utilizan electrodos internos, el MPCVD es un proceso "sin electrodos". Esto evita por completo el problema de la pulverización del material del electrodo y su incorporación a la película de diamante como impurezas, lo cual es crítico para lograr una alta pureza.

Logro de Alta Estabilidad y Pureza

El plasma generado por MPCVD es excepcionalmente estable y puede contenerse lejos de las paredes de la cámara. Este confinamiento previene la contaminación del propio reactor y asegura un ambiente de deposición uniforme, lo que lleva a películas de mayor calidad en un área más grande.

Ofreciendo Amplia Flexibilidad Operativa

Los sistemas MPCVD pueden operar eficazmente en un amplio rango de presiones. Esta flexibilidad permite a los operadores ajustar con precisión las características del plasma para controlar la tasa de crecimiento y la calidad del diamante, desde películas nanocristalinas hasta películas monocristalinas de alta calidad.

Comprensión de los Parámetros Clave del Proceso

El éxito de la deposición depende de un control preciso sobre varias variables interconectadas. El plasma es el motor, pero estos parámetros son los controles.

La Mezcla de Gases

La proporción del gas fuente de carbono con respecto al hidrógeno es un factor crítico. Influye directamente en el tipo y la calidad del carbono que se forma en el sustrato, determinando si se cultiva diamante de alta calidad o carbono grafítico indeseable.

Presión de la Cámara y Potencia de Microondas

La presión y la potencia de microondas trabajan juntas para definir la densidad, la temperatura y el tamaño del plasma. Una mayor potencia y presión generalmente conducen a un plasma más denso y una mayor tasa de deposición, pero deben equilibrarse cuidadosamente para mantener la estabilidad.

Temperatura del Sustrato

La temperatura del sustrato donde crece el diamante es crucial. Debe ser lo suficientemente alta (típicamente 700-1100°C) para facilitar las reacciones químicas superficiales que forman la red de diamante, pero no tan alta como para promover la formación de grafito.

Tomar la Decisión Correcta para su Objetivo

Comprender cómo el MPCVD genera su plasma único le permite aprovechar sus fortalezas para resultados específicos.

- Si su enfoque principal es la pureza de la película y la calidad óptica: La naturaleza sin electrodos del MPCVD es su mayor ventaja, ya que minimiza la contaminación y es ideal para aplicaciones como ventanas y lentes ópticas.

- Si su enfoque principal es la tasa de deposición y la eficiencia: Concéntrese en optimizar la potencia de microondas y la presión del gas para crear un plasma de alta densidad rico en las especies atómicas necesarias.

- Si su enfoque principal es la repetibilidad y el control del proceso: Aproveche la estabilidad inherente y la amplia ventana operativa del MPCVD para ajustar los parámetros y obtener resultados consistentes y de alta calidad en múltiples ejecuciones.

En última instancia, dominar el proceso MPCVD se reduce a aprovechar la energía de microondas para crear un entorno de plasma perfectamente controlado para la síntesis de diamante.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Generación de Plasma | Las microondas excitan los electrones del gas, provocando colisiones que ionizan gases como el metano y el hidrógeno en plasma. |

| Ventajas | El diseño sin electrodos previene la contaminación; el plasma estable y de alta densidad asegura la pureza y la deposición uniforme. |

| Parámetros Clave | La mezcla de gases, la presión de la cámara, la potencia de microondas y la temperatura del sustrato controlan la calidad y la tasa de crecimiento del diamante. |

| Aplicaciones | Ideal para ventanas ópticas de alta pureza, lentes y síntesis eficiente y repetible de películas de diamante. |

Desbloquee el Potencial de las Películas de Diamante de Alta Pureza con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas especializados de CVD/PECVD para la deposición precisa de diamante. Nuestra sólida capacidad de personalización profunda garantiza que podemos adaptar los sistemas MPCVD para satisfacer sus requisitos experimentales únicos, ya sea que se centre en la calidad óptica, altas tasas de deposición o control de procesos.

Contáctenos hoy para discutir cómo nuestras soluciones MPCVD pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión