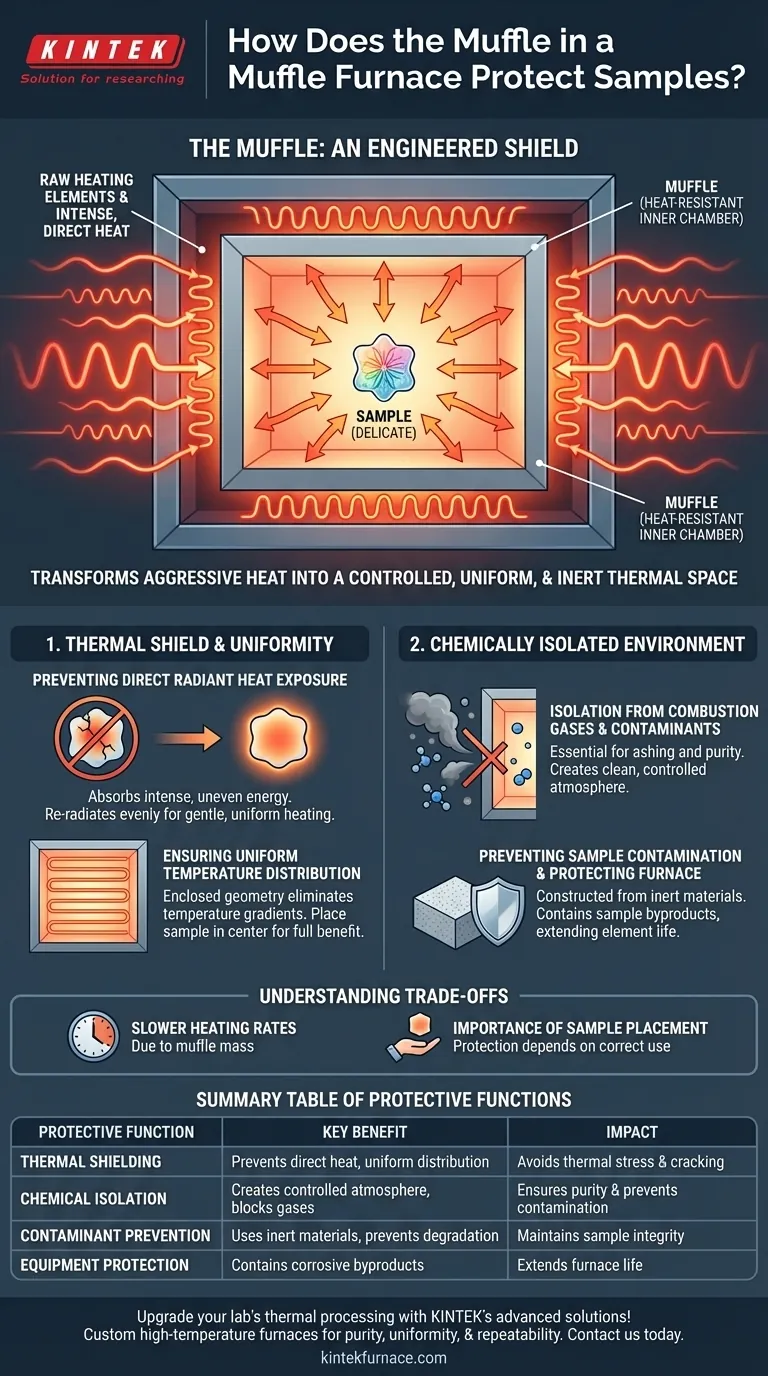

En esencia, la capacidad protectora de un horno mufla proviene de su componente principal: la mufla (o crisol interior). Esta es una cámara interior resistente al calor que actúa como una barrera sofisticada, separando físicamente su muestra de los elementos calefactores brutos del horno. Transforma el calor intenso y directo en un entorno térmico uniforme y suave, al tiempo que aísla la muestra de los contaminantes químicos.

La mufla no es solo una caja; es un escudo diseñado. Su verdadera función es transformar el calor agresivo y localizado del horno en un espacio térmico controlado, uniforme e químicamente inerte, garantizando la integridad de su muestra y la repetibilidad de su proceso.

La Mufla como Escudo Térmico

La función más inmediata de la mufla es gestionar la transferencia de calor. Se sitúa entre la intensa fuente de energía y la delicada muestra, asegurando que el proceso de calentamiento sea controlado y uniforme en lugar de brusco e impredecible.

Prevención de la Exposición Directa al Calor Radiante

Los elementos calefactores, como los alambres de resistencia, se calientan muchísimo y radian energía directamente. Si una muestra estuviera expuesta a esto, diferentes partes de ella se calentarían a ritmos muy diferentes, causando estrés térmico, sobrecalentamiento localizado o reacciones inconsistentes.

La mufla absorbe esta intensa energía radiante y luego la vuelve a irradiar uniformemente desde todas sus superficies interiores. Este mecanismo de calentamiento indirecto asegura que la muestra se caliente de manera suave y uniforme desde todos los lados.

Garantizar una Distribución Uniforme de la Temperatura

La geometría cerrada y regular de la mufla (típicamente una caja) está diseñada para eliminar puntos fríos y calientes. El aire calentado y la energía radiante circulan dentro de esta cámara, creando una zona amplia y estable de temperatura constante.

Por eso, el procedimiento correcto dicta colocar las muestras en el centro de la cámara, equidistantes de las paredes, para aprovechar al máximo este equilibrio térmico.

Creación de un Entorno Químicamente Aislado

Más allá de la gestión térmica, la mufla crea un entorno prístino al aislar la muestra de los subproductos operativos del horno y del mundo exterior. Esta separación química es fundamental para lograr resultados puros y predecibles.

Aislamiento de los Gases de Combustión

En los hornos donde el calor se genera por combustión, la mufla es esencial para proteger la muestra del contacto directo con los subproductos del combustible y los gases de combustión.

Esto crea una atmósfera limpia, a menudo libre de oxígeno o controlada, dentro de la mufla. Esto es innegociable para procesos como la calcinación, donde el objetivo es medir el contenido sin introducir interferencias químicas.

Prevención de la Contaminación de la Muestra

Las muflas están construidas con materiales refractarios químicamente inertes y de alta pureza, como la alúmina. Este material se elige por su capacidad para soportar temperaturas extremas sin degradarse ni liberar partículas que puedan contaminar la muestra.

Esto asegura que los únicos cambios en su muestra sean el resultado del proceso térmico previsto, y no una reacción con el propio horno.

Protección de los Elementos del Horno

Esta protección es una calle de doble sentido. Muchos procesos térmicos, como la quema de aglutinantes, liberan vapores o humos corrosivos.

La mufla contiene estos subproductos, evitando que ataquen y degraden los costosos elementos calefactores y el aislamiento del horno. Esto extiende la vida útil del horno y asegura que su rendimiento se mantenga constante con el tiempo.

Comprensión de las Compensaciones

Aunque la mufla proporciona una protección fundamental, sus principios de diseño introducen compensaciones inherentes que usted debe conocer para gestionar su proceso de manera efectiva.

Velocidades de Calentamiento Más Lentas

Debido a que la mufla actúa como intermediario térmico, los hornos mufla generalmente tienen tiempos de calentamiento y enfriamiento más lentos en comparación con los hornos con elementos expuestos. Primero se debe calentar la masa de la mufla antes de que pueda calentar eficazmente la muestra. Esta es la compensación por lograr una uniformidad de temperatura superior.

Importancia de la Colocación de la Muestra

La protección ofrecida por la mufla no es absoluta; depende de un uso correcto. Colocar una muestra demasiado cerca de una pared interior o bloquear la circulación de aire puede comprometer la zona de calentamiento uniforme y provocar resultados inexactos, frustrando parcialmente el propósito de la mufla.

Tomar la Decisión Correcta para su Proceso

Comprender cómo la mufla protege su muestra le permite adaptar su procedimiento a su objetivo específico.

- Si su enfoque principal es la pureza del material (p. ej., análisis de cenizas o metales traza): Confíe en la mufla para proteger su muestra de los gases de combustión y de cualquier contaminante potencial de la estructura del horno.

- Si su enfoque principal es la integridad estructural (p. ej., sinterización de cerámicas o recocido de metales): Aproveche la capacidad de la mufla para proporcionar un calentamiento radiante suave y uniforme para prevenir el choque térmico, la deformación y el agrietamiento.

- Si su enfoque principal es la repetibilidad del proceso: Coloque siempre su muestra en el centro de la cámara y permita que el horno se estabilice completamente para asegurarse de que está operando dentro de la zona térmica constante de la mufla.

Al comprender estas funciones de protección, puede pasar de simplemente usar el horno a controlar verdaderamente su proceso térmico.

Tabla Resumen:

| Función de Protección | Beneficio Clave |

|---|---|

| Apantallamiento Térmico | Previene el calor radiante directo, asegurando una distribución uniforme de la temperatura y evitando el estrés térmico |

| Aislamiento Químico | Crea una atmósfera controlada, protegiendo las muestras de los gases de combustión y la contaminación |

| Prevención de Contaminantes | Utiliza materiales inertes para evitar la degradación de la muestra y mantener la pureza |

| Protección del Equipo | Extiende la vida útil del horno al contener los subproductos corrosivos de las muestras |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus necesidades experimentales únicas de pureza, uniformidad y repetibilidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden mejorar sus resultados y eficiencia!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón