En esencia, el tamaño del resonador en un dispositivo de Deposición Química de Vapor con Plasma de Microondas (MPCVD) es uno de los parámetros de diseño más críticos. Dicta directa y potentemente la fuerza del campo eléctrico, la intensidad del plasma y la distribución física de ese plasma dentro de la cámara de procesamiento.

El resonador no es simplemente un contenedor; es un instrumento de precisión afinada. Sus dimensiones físicas determinan la frecuencia de resonancia a la que la energía de microondas se acopla de manera más eficiente al plasma. Incluso los cambios minúsculos en su tamaño efectivo pueden alterar drásticamente las características del plasma, impactando directamente la calidad y la tasa de crecimiento del material.

La Física de la Resonancia en MPCVD

Un sistema MPCVD funciona utilizando energía de microondas para excitar un gas a un estado de plasma. El trabajo del resonador es concentrar esta energía de manera efectiva para crear una bola de plasma estable y densa en una ubicación predecible.

La Cavidad como Sintonizador de Microondas

Piense en la cavidad del resonador como el cuerpo de una guitarra. Su tamaño y forma específicos están diseñados para resonar a una frecuencia particular; para la mayoría de los sistemas MPCVD, esta es de 2.45 GHz. A esta frecuencia de resonancia, la energía de microondas se acumula dentro de la cavidad, creando ondas estacionarias con campos eléctricos extremadamente fuertes.

Cómo el Tamaño Dicta el Campo Eléctrico

Las dimensiones de la cavidad determinan el patrón de estas ondas estacionarias. El plasma se encenderá y se mantendrá en la ubicación donde el campo eléctrico es máximo. Por lo tanto, cambiar el tamaño del resonador cambia fundamentalmente dónde se enfoca la energía.

La Sensibilidad al Cambio

Esta relación es increíblemente sensible. El sistema está tan finamente ajustado que incluso un pequeño cambio en las condiciones de resonancia puede provocar un gran cambio en el plasma. Un cambio físico en el tamaño es equivalente a un cambio en la frecuencia de resonancia; a modo de contexto, una desviación de frecuencia de solo 10 MHz (menos del 0.5% de la frecuencia operativa típica) es suficiente para causar variaciones significativas en el plasma.

Efectos Tangibles del Tamaño del Resonador

Alterar las dimensiones del resonador tiene tres consecuencias tangibles e inmediatas para el plasma, que a su vez afectan todo el proceso de deposición.

Impacto en la Intensidad del Plasma

Un resonador con el tamaño perfecto para su frecuencia operativa creará un campo eléctrico muy fuerte y estable. Este campo fuerte transfiere energía eficientemente al gas, lo que resulta en un plasma denso y de alta intensidad. Un resonador mal adaptado conduce a una transferencia de energía ineficiente, lo que resulta en un plasma débil, inestable o difícil de mantener.

Impacto en la Distribución del Plasma

Este es posiblemente el efecto más crítico para el crecimiento del material. La geometría del resonador dicta la forma y la ubicación del plasma. Un pequeño cambio en el tamaño puede mover la bola de plasma hacia arriba o hacia abajo, o cambiar su forma de esférica a elipsoidal. Esto afecta directamente la uniformidad de la temperatura y las especies químicas que llegan al sustrato, lo cual es crucial para un crecimiento uniforme del diamante.

Comprensión de las Compensaciones

La elección del tamaño del resonador es un compromiso de ingeniería clásico entre rendimiento, uniformidad y flexibilidad.

Resonadores Grandes vs. Pequeños

Un resonador más grande puede albergar sustratos más grandes, lo cual es necesario para la producción a escala industrial. Sin embargo, lograr un plasma uniforme y estable sobre un área grande es significativamente más desafiante y requiere diseños más complejos.

Un resonador más pequeño ofrece un control superior y facilita la generación de un plasma altamente denso, estable y uniforme. Esto a menudo se prefiere para la investigación de monocristales de alta calidad, pero inherentemente limita el tamaño del sustrato.

Diseños Fijos vs. Sintonizables

Algunos resonadores tienen una geometría fija, optimizada para un solo proceso repetible. Esto ofrece la máxima estabilidad pero cero flexibilidad. Otros incorporan partes móviles, como topes de ajuste o una placa de cortocircuito móvil, que permiten al operador cambiar el tamaño efectivo del resonador. Esto proporciona flexibilidad para adaptarse a diferentes presiones o mezclas de gas, pero añade complejidad a la operación.

Tomar la Decisión Correcta para Su Objetivo

El diseño ideal del resonador depende completamente de la aplicación prevista del sistema MPCVD.

- Si su enfoque principal es el recubrimiento uniforme de área grande: Necesitará un resonador más grande, y el éxito dependerá de una simulación electromagnética sofisticada para garantizar una distribución uniforme del campo eléctrico.

- Si su enfoque principal es la investigación de materiales de alta calidad: Priorice un resonador más pequeño, posiblemente sintonizable, que proporcione el máximo control sobre la densidad y estabilidad del plasma.

- Si su enfoque principal es la repetibilidad del proceso para un producto específico: Un resonador de geometría fija, meticulosamente diseñado para sus condiciones de proceso exactas, proporcionará los resultados más consistentes.

En última instancia, dominar la relación entre la geometría del resonador y el comportamiento del plasma es fundamental para controlar el resultado de cualquier proceso MPCVD.

Tabla Resumen:

| Aspecto | Efecto del Tamaño del Resonador |

|---|---|

| Intensidad del Plasma | Un tamaño mayor puede reducir la intensidad; un tamaño menor mejora la densidad y la estabilidad. |

| Distribución del Plasma | El tamaño dicta la forma y la ubicación, afectando la uniformidad para recubrimientos o investigación. |

| Tamaño del Sustrato | Los resonadores más grandes acomodan sustratos más grandes; los más pequeños limitan el tamaño pero mejoran el control. |

| Flexibilidad | Los diseños sintonizables permiten ajustes de tamaño para procesos variados; los diseños fijos aseguran la repetibilidad. |

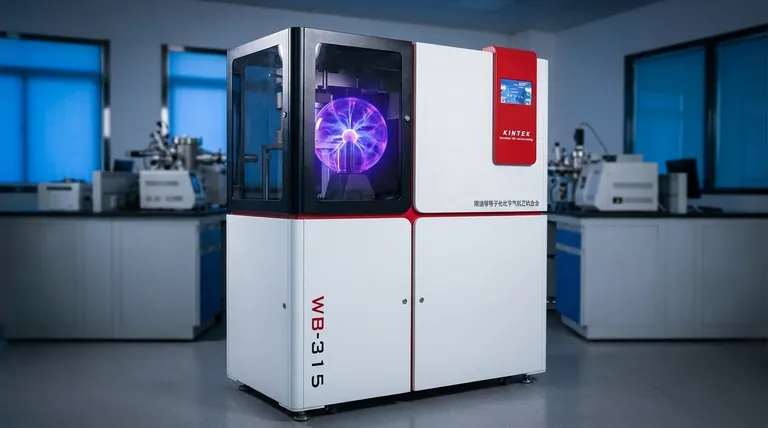

¡Desbloquee todo el potencial de sus procesos MPCVD con las soluciones personalizadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos avanzados de alta temperatura como Sistemas CVD/PECVD, diseñados para diversas necesidades de laboratorio. Nuestras profundas capacidades de personalización garantizan una optimización precisa del resonador para mejorar el control del plasma, la uniformidad y las tasas de crecimiento para sus experimentos únicos. Contáctenos hoy para discutir cómo podemos elevar su investigación de materiales y eficiencia de producción!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica